Obecná pravidla pro vytváření výkresů součástí. Pořadí provádění pracovních výkresů dílů (detailing) Příklady provedení výkresů dílů

Produkt nazývat jakoukoli položku nebo soubor položek výroby, které mají být vyrobeny v podniku.

Sady GOST 2.101-88* následující typy produkty:

- Podrobnosti;

- Montážní jednotky;

- komplexy;

- Soupravy.

Při studiu oboru Inženýrská grafika jsou nabízeny dva typy produktů k posouzení: díly a montážní celky.

Detail– výrobek vyrobený z materiálu jednotného názvu a značky, bez použití montážních operací.

Například: průchodka, lité tělo, gumová manžeta (nevyztužená), kus kabelu nebo drátu dané délky. Díly také zahrnují výrobky, které byly opatřeny povlakem (ochranným nebo dekorativním) nebo vyrobené pomocí místního svařování, pájení a lepení. Například: tělo pokryté smaltem; šroub z chromované oceli; krabici slepenou z jednoho archu lepenky atd.

Montážní jednotka- výrobek sestávající ze dvou nebo více komponenty, vzájemně spojené ve výrobním závodě montážními operacemi (šroubování, svařování, pájení, nýtování, lemování, lepení atd.).

Například: obráběcí stroj, převodovka, svařované tělo atd.

Komplexy- dva nebo více určených výrobků, které nejsou ve výrobním závodě propojeny montážními operacemi, ale jsou určeny k provádění vzájemně souvisejících provozních funkcí, například automatická telefonní ústředna, protiletadlový komplex a tak dále.

Soupravy- dva nebo více určených výrobků, které nejsou u výrobce spojeny montážními operacemi a představují soubor výrobků, které mají obecný provozní účel pomocné povahy, například sada náhradních dílů, sada nářadí a příslušenství, sada měřících zařízení atd.

Výroba jakéhokoli produktu začíná vypracováním projektové dokumentace. Na základě podmínky zadání organizace projektu se vyvíjí předběžný návrh, obsahující potřebné výkresy budoucího produktu, vysvětlivka, provádí analýzu novosti produktu s ohledem na technické možnosti podniku a ekonomickou proveditelnost jeho implementace.

Předběžný projekt slouží jako základ pro vypracování pracovní projektové dokumentace. Kompletní soubor konstrukční dokumentace určuje složení výrobku, jeho strukturu, vzájemné působení jeho komponent, provedení a materiál všech jeho částí a další údaje potřebné pro montáž, výrobu a kontrolu výrobku jako celku.

Montážní výkres– dokument obsahující vyobrazení montážní jednotky a údaje potřebné pro její montáž a kontrolu.

Výkres obecný pohled – dokument definující design výrobku, vzájemné působení jeho součástí a princip fungování výrobku.

Specifikace– dokument definující složení montážní jednotky.

Celkový výkres má číslo montážní jednotky a kód SB.

Například: kód montážní jednotky (obrázek 9.1) TM.0004ХХ.100 SB stejné číslo, ale bez kódu, má specifikaci (obrázek 9.2) této montážní jednotky. Každý výrobek obsažený v montážní jednotce má své vlastní číslo pozice uvedené na výkresu celkového pohledu. Podle čísla pozice na výkresu najdete ve specifikaci název, označení tohoto dílu a také množství. V poznámce může být navíc uveden materiál, ze kterého je díl vyroben.

9.2. Pořadí provádění výkresů dílů

Výkres součásti je dokument obsahující vyobrazení dílu a další údaje nezbytné pro jeho výrobu a kontrolu.

Před dokončením výkresu je nutné zjistit účel součásti, konstrukční prvky a najít protilehlé povrchy. Na cvičném výkresu dílu stačí ukázat obrázek, rozměry a jakost materiálu.

- Vyberte hlavní obrázek (viz).

- Nastavte počet obrázků - pohledy, sekce, sekce, rozšíření, které jasně dávají představu o tvaru a velikosti dílu, a doplňte hlavní obrázek o jakékoli informace, nezapomeňte, že počet obrázků na výkresu by měl být minimální a dostačující.

- Zvolte měřítko obrazu podle GOST 2.302-68. Pro obrázky na pracovních výkresech je preferované měřítko 1:1. Měřítko ve výkresu součásti nemusí vždy odpovídat měřítku výkresu sestavy. Velké a jednoduché detaily lze kreslit v měřítku zmenšení (1:2; 1:2,5; 1:4; 1:5 atd.), malé prvky nejlépe znázorníte v měřítku zvětšení (2:1; 2,5 :1; 4:1;

- Vyberte formát výkresu. Formát se volí v závislosti na velikosti dílu, počtu a měřítku obrázků. Obrázky a nápisy by měly zabírat přibližně 2/3 pracovní plochy formátu. Pracovní pole formátu je omezeno rámem v přísném souladu s GOST 2.301-68* pro návrh výkresů. Hlavní nápis je umístěn v pravém dolním rohu (u formátu A4 je hlavní nápis umístěn pouze podél krátké strany listu);

- Uspořádejte výkres. Pro racionální vyplnění pole formátu se doporučuje načrtnout celkové obdélníky vybraných obrázků tenkými čarami a poté nakreslit osy symetrie. Vzdálenosti mezi obrázky a rámečkem formátu by měly být přibližně stejné. Vybírá se s přihlédnutím k následné aplikaci prodloužení, kótovacích čar a odpovídajících nápisů.

- Nakreslete detail. Použijte prodlužovací a kótovací čáry v souladu s GOST 2.307-68. Po nakreslení dílu tenkými čarami odstraňte přebytečné čáry. Po výběru tloušťky hlavní čáry obkreslete obrázky a dodržujte poměry čar v souladu s GOST 3.303-68. Obrys musí být jasný. Po obkreslování doplňte potřebné nápisy a zapište číselné hodnoty rozměrů nad kótovací čáry (nejlépe velikost písma 5 podle GOST 2.304-68).

- Vyplňte záhlaví. V tomto případě uveďte: název dílu (montážní jednotky), materiál dílu, jeho kód a číslo, kdo a kdy výkres vyrobil atd. (Obrázek 9.1)

Výztužná žebra a paprsky jsou v podélných řezech zobrazeny bez stínování.

Obrázek 9.1 – Pracovní výkres dílu „Pouzdro“.

9.3. Použití rozměrů

Kótování je nejkritičtější částí práce na výkresu, protože nesprávně umístěné a nadbytečné rozměry vedou k defektům a nedostatek rozměrů způsobuje zpoždění výroby. Níže jsou uvedena některá doporučení pro použití kót při kreslení součástí.

Rozměry dílu se měří pomocí měřidla na výkresu celkového pohledu montážní jednotky s přihlédnutím k měřítku výkresu (s přesností na 0,5 mm). Při měření největšího průměru závitu je nutné jej zaokrouhlit na nejbližší normu, převzatou z referenční knihy. Je-li například průměr metrického závitu podle měření d = 5,5 mm, je nutné akceptovat závit M6 (GOST 8878-75).

9.3.1. Velikostní klasifikace

Všechny velikosti jsou rozděleny do dvou skupin: základní (konjugované) a volné.

Hlavní rozměry jsou zahrnuty v rozměrových řetězcích a určují relativní polohu dílu v sestavě, musí zajistit:

- umístění dílu v sestavě;

- přesnost vzájemného působení sestavených dílů;

- montáž a demontáž výrobku;

- zaměnitelnost dílů.

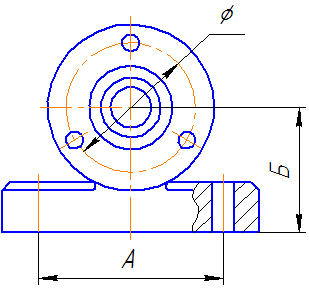

Příkladem jsou rozměry samičích a samčích prvků protilehlých částí (obrázek 9.2). Společné kontaktní plochy obou částí mají stejnou jmenovitou velikost.

Dostupné velikosti Díly nejsou součástí rozměrových řetězců. Tyto rozměry určují ty povrchy součásti, které se nespojí s povrchy jiných součástí, a proto jsou vyrobeny s menší přesností (obrázek 9.2).

A– krycí povrch; B– krytý povrch;

V- volný povrch; d- jmenovitá velikost

Obrázek 9.2

9.3.2. Metody kótování

Aplikovat následující metody dimenzování:

- řetěz;

- koordinovat;

- kombinovaný.

Na řetěz (obrázek 9.3), rozměry se zadávají postupně jeden po druhém. Při tomto dimenzování je každý válečkový krok zpracováván samostatně a technologická základna má svou vlastní pozici. Přesnost velikosti každého prvku součásti přitom není ovlivněna chybami při provádění předchozích rozměrů. Celková chyba velikosti se však skládá ze součtu chyb všech velikostí. Kreslení rozměrů ve formě uzavřeného řetězu není povoleno, kromě případů, kdy je jeden z rozměrů řetězu uveden jako referenční. Referenční rozměry na výkresu jsou označeny * a zapsány do pole: "* Rozměry pro informaci"(Obrázek 9.4).

Obrázek 9.3

Obrázek 9.4

Na koordinovat metodou jsou rozměry nastaveny z vybraných základen (obrázek 9.5). U této metody nedochází k sčítání velikostí a chyb v umístění jakéhokoli prvku vzhledem k jedné základně, což je její výhoda.

Obrázek 9.5

Kombinovaný Metoda kótování je kombinací řetězové a souřadnicové metody (obrázek 9.6). Používá se, když je vyžadována vysoká přesnost při výrobě jednotlivých prvků součásti.

Obrázek 9.6

Rozměry se podle účelu dělí na celkové, spojovací, instalační a konstrukční.

Dimenzionální rozměry určují maximální vnější (nebo vnitřní) obrysy výrobku. Ne vždy se používají, ale často jsou uvedeny pro referenci, zejména u velkých odlitků. Celkové rozměry se nevztahují na šrouby a svorníky.

Spojení A instalace Rozměry určují velikost prvků, kterými je tento produkt instalován na místě instalace nebo připojen k jinému. Tyto rozměry zahrnují: výšku středu ložiska od roviny základny; vzdálenost mezi středy otvorů; průměr kružnice středů (obrázek 9.7).

Skupina rozměrů, které určují geometrii jednotlivých prvků součásti určené k plnění konkrétní funkce, a skupina rozměrů pro prvky součásti, jako jsou zkosení, drážky (jejichž přítomnost je způsobena technologií zpracování nebo montáže) , jsou prováděny s různou přesností, proto jejich rozměry nejsou zahrnuty v jednorozměrném řetězci (obrázek 9.8, a, b).

Obrázek 9.7

Obrázek 9.8, a

Obrázek 9.8, b

9.4. Vytvoření výkresu součásti, která má tvar rotačního tělesa

Díly, které mají tvar rotačního tělesa, najdeme v drtivé většině (50-55 % původních dílů) ve strojírenství, protože rotační pohyb je nejběžnějším typem pohybu prvků stávajících mechanismů. Navíc jsou takové díly technologicky vyspělé. Patří sem hřídele, pouzdra, disky atd. zpracování takových dílů se provádí na soustruzích, kde je osa otáčení umístěna horizontálně.

Proto jsou díly ve tvaru rotačního tělesa umístěny na výkresech tak, že osa otáčení byla rovnoběžná s rohovým razítkem výkresu(razítko). Konec dílu, braný jako technologický základ pro zpracování, je vhodné umístit vpravo, tzn. způsob, jakým bude umístěn během zpracování na stroji. Pracovní výkres pouzdra (obrázek 9.9) ukazuje provedení součásti, která je rotační plochou. Vnější a vnitřní plochy součásti jsou omezeny plochami rotace a rovinami. Dalším příkladem může být část „Hřídel“ (obrázek 9.10), omezená souosými rotačními plochami. Středová čára je rovnoběžná s rohovým razítkem. Rozměry jsou uváděny kombinovaným způsobem.

Obrázek 9.9 - Pracovní výkres části rotační plochy

Obrázek 9.10 — Pracovní výkres dílu „Hřídel“.

9.5. Zhotovení výkresu součásti vyrobené z plechu

Tento typ dílů zahrnuje těsnění, kryty, lišty, klíny, desky atd. Díly tohoto tvaru jsou zpracovány různé způsoby(ražení, frézování, hoblování, stříhání nůžkami). Ploché díly z plošného materiálu jsou obvykle znázorněny v jednom průmětu, definujícím obrys dílu (obrázek 9.11). Tloušťka materiálu je uvedena v záhlaví, ale doporučuje se uvést ji znovu na obrázku součásti, na výkresu - s3. Pokud je díl ohnutý, pak je na výkresu často zobrazen vývoj.

Obrázek 9.11 - Výkres plochého dílu

9.6. Provedení výkresu dílu vyrobeného litím s následným obráběním

Lisování odléváním umožňuje získat poměrně složitý tvar součásti prakticky bez ztráty materiálu. Po odlití se však povrch ukáže jako poměrně drsný, takže pracovní povrchy vyžadují dodatečné mechanické zpracování.

Dostáváme tak dvě skupiny povrchů - odlévané (černé) a opracované po odlití (čisté).

Proces odlévání: roztavený materiál se nalévá do licí formy, po ochlazení je obrobek vyjmut z formy, přičemž většina povrchů obrobku má licí sklony a protilehlé povrchy mají licí poloměry zaoblení.

Sklony lití nemusí být zobrazeny, ale poloměry lití musí být zobrazeny. Rozměry licích poloměrů zaoblení jsou uvedeny v technické požadavky kreslení psaním např.: Neuvedené poloměry lití 1,5 mm.

Hlavní rys aplikace rozměrů: protože existují dvě skupiny povrchů, to znamená dvě skupiny velikostí, jedna spojuje všechny černé povrchy, druhá spojuje všechny čisté povrchy a pro každý směr souřadnic je povoleno zadat pouze jednu velikost , spojující tyto dvě skupiny velikostí.

Na obrázku 9.12 jsou tyto rozměry: na hlavním obrázku - velikost výšky krytu - 70, v pohledu shora - velikost 10 (od spodního konce dílu) (zvýrazněno modře).

Při odlévání se používá odlévací materiál (písmeno L v označení), který má zvýšenou tekutost, např.:

- ocel podle GOST 977-88 (Ocel 15L GOST 977-88)

- šedá litina podle GOST 1412-85 (SCh 15 GOST 1412-85)

- odlévání mosazi podle GOST 17711-93 (LTs40Mts1.5 GOST 17711-93)

- slitiny hliníku podle GOST 2685-75 (AL2 GOST 2685-75)

Obrázek 9.12 - Výkres odlitku

9.7. Kreslení pružiny

Pružiny se používají k vytvoření určitých sil v daném směru. Podle druhu zatížení se pružiny dělí na pružiny tlačné, tažné, torzní a ohybové; ve tvaru - pro šrouby válcové a kuželové, spirálové, plechové, kotoučové atd. Pravidla pro provádění výkresů různých pružin stanoví GOST 2.401-68. Na výkresech jsou pružiny nakresleny konvenčně. Závity spirálové válcové nebo kuželové pružiny jsou znázorněny přímkami tečnými k úsekům obrysu. Je povoleno zobrazovat pouze úseky zatáček v úseku. Pružiny jsou zobrazeny s pravostranným vinutím, přičemž skutečný směr závitů je uveden v technických požadavcích. Příklad cvičného výkresu pružiny je na obrázku 9.13.

Pro získání rovných dosedacích ploch na pružině jsou vnější závity pružiny stlačeny ¾ závitu nebo celým závitem a zabroušeny. Stlačené otáčky nejsou považovány za pracovní, proto se celkový počet závitů n rovná počtu pracovních závitů plus 1,5÷2:n 1 =n+(1,5÷2) (obrázek 9.14).

Konstrukce začíná nakreslením axiálních čar procházejících středy sekcí pružinových závitů (obrázek 9.15, a). Poté se na levé straně středové čáry nakreslí kruh, jehož průměr se rovná průměru drátu, ze kterého je pružina vyrobena. Kruh se dotýká vodorovné čáry, na které spočívá pružina. Poté musíte nakreslit půlkruh ze středu umístěného v průsečíku pravé osy se stejnou vodorovnou čárou. Pro konstrukci každého následujícího závitu pružiny jsou sekce závitů konstruovány vlevo v odstupňované vzdálenosti. Vpravo bude každá sekce cívky umístěna naproti středu vzdálenosti mezi cívkami postavenými vlevo. Nakreslením tečen ke kružnicím se získá průřezový obraz pružiny, tzn. obrázek závitů ležících za rovinou procházející osou pružiny. Pro zobrazení předních polovin zatáček jsou také nakresleny tečny ke kružnicím, ale se stoupáním doprava (obrázek 9.15, b). Přední čtvrtina opěrného závitu je konstruována tak, že se tečna k půlkruhu současně dotýká levé kružnice ve spodní části. Pokud je průměr drátu 2 mm nebo méně, pak je pružina znázorněna čarami o tloušťce 0,5 ÷ 1,4 mm. Při kreslení spirálových pružin s počtem závitů větším než čtyři ukažte na každém konci kromě opěrných jeden nebo dva závity, které kreslí axiální čáry středy úseků závitů po celé délce. Na pracovních výkresech jsou spirálové pružiny znázorněny tak, že osa má vodorovnou polohu.

Zpravidla se vloží zkušební diagram znázorňující závislost deformací (tah, tlak) na zatížení (P 1; P 2; P 3), kde H 1 je výška pružiny při předběžné deformaci P 1 pracovní kreslení; N 2 - stejný, s pracovní deformací P 2; H 3 – výška pružiny při maximální deformaci P 3; H 0 – výška pružiny v provozním stavu. Navíc pod obrázkem pružiny uveďte:

- Standardní číslo pružiny;

- Směr vinutí;

- n – počet pracovních otáček;

- Celkový počet závitů n;

- Délka rozvinuté pružiny L=3,2×D 0 ×n 1 ;

- Rozměry pro referenci;

- Další technické požadavky.

Obrázek 9.13 – Pracovní výkres pružiny

|

|

| A | b |

Obrázek 9.14. Obrázky předepjatých pružinových závitů

Obrázek 9.15. Sekvence vytváření obrazu pružiny

9.8. Vytvoření výkresu ozubeného kola

Ozubené kolo je důležitou součástí mnoha návrhů zařízení a mechanismů určených k přenosu nebo transformaci pohybu.

Hlavní prvky ozubeného kola: náboj, disk, věnec (obrázek 9.16).

Obrázek 9.16 — Prvky ozubeného kola

Profily zubů jsou normalizovány podle příslušných norem.

Hlavní parametry ozubeného kola jsou (obrázek 9.17):

m=Pt/ π [ mm] – modul;

dA= mSvatý(Z+2) – průměr kruhu špiček zubů;

d= mSvatý Z– průměr stoupání;

dF= mSvatý (Z– 2,5) – průměr kruhu prohlubní;

St= 0.5 mSvatýπ – šířka zubu;

h a– výška hlavy zubu;

h f– výška dříku zubu;

h = h a +h f– výška zubu;

P t– dělící obvodový krok.

Obrázek 9.17 — Parametry ozubeného kola

Hlavní charakteristikou ozubeného věnce je modul - koeficient, který dává do vztahu obvodové stoupání k číslu π. Modul je standardizovaný (GOST 9563-80).

m = Pt/π [mm]

| 0,25 | (0,7) | (1,75) | 3 | (5,5) | 10 | (18) | 32 |

| 0,3 | 0,8; (0,9) | 2 | (3,5) | 6 | (11) | 20 | (36) |

| 0,4 | 1; (1,125) | (2,25) | 4 | (7) | 12 | (22) | 40 |

| 0,5 | 1,25 | 2,5 | (4,5) | 8 | (14) | 25 | (45) |

| 0,6 | 1,5 | (2,75) | 5 | (9) | 16 | (28) | 50 |

Na cvičných výkresech ozubených kol:

Výška hlavy zubu - h a = m;

Výška stopky zubu - h f = 1,25 m;

Drsnost pracovních ploch zubů – Ra 0,8[um];

V pravé horní části listu je vypracována tabulka parametrů, jejíž rozměry jsou na obrázku 9.18 často vyplněny pouze hodnotou modulu, počtem zubů a průměrem stoupání.

Obrázek 9.18 — Tabulka parametrů

Zuby kol jsou znázorněny konvenčně podle GOST 2.402-68 (obrázek 9.19). Přerušovaná čára je dělicí kružnice kola.

V řezu je zub zobrazen neřezaný.

|

||

| A | b | PROTI |

Obrázek 9.19 - Obrázek ozubeného kola a - v řezu, b - v čelním pohledu a c - v pohledu zleva

Drsnost na boční pracovní ploše zubu na výkresu je vyznačena na roztečné kružnici.

Příklad výkresu ozubeného kola je na obrázku 9.20.

Obrázek 9.20 — Příklad cvičného výkresu ozubeného kola

9.9. Sekvence čtení výkresu obecného pohledu

- Pomocí údajů obsažených v záhlaví a popisu činnosti výrobku zjistěte název, účel a princip činnosti montážní jednotky.

- Na základě specifikace určete, ze kterých montážních celků, originálních a standardních výrobků se navrhovaný výrobek skládá. Najděte na výkresu počet dílů uvedený ve specifikaci.

- Na základě výkresu znázorněte geometrický tvar, vzájemnou polohu dílů, způsob jejich spojení a možnost relativního pohybu, tedy jak výrobek funguje. Chcete-li to provést, musíte se podívat na všechny obrázky tohoto dílu na výkresu celkového pohledu montážní jednotky: další typy, sekce, sekce a rozšíření.

- Určete pořadí montáže a demontáže produktu.

Při čtení výkresu obecného pohledu je nutné vzít v úvahu některá zjednodušení a konvenční obrázky na výkresech, povolené GOST 2.109-73 a GOST 2.305-68*:

Na výkresu obecného pohledu je povoleno nezobrazovat:

- zkosení, zaoblení, drážky, vybrání, výstupky a další malé prvky (obrázek 9.21);

- mezery mezi tyčí a otvorem (obrázek 9.21);

- kryty, štíty, pouzdra, přepážky atd. v tomto případě je nad obrázkem uveden příslušný nápis, například: „Obálka poz. 3 není zobrazena“;

- nápisy na deskách, vahách atd. zobrazují pouze obrysy těchto částí;

- v příčném řezu montážní jednotky mají různé kovové díly opačný směr šrafování nebo různou hustotu šrafování (obrázek 9.21). Je třeba mít na paměti, že pro stejnou část je hustota a směr všech šrafování ve všech projekcích stejný;

- na řezech jsou zobrazeny nerozřezané:

- součásti výrobku, pro které jsou vypracovány nezávislé montážní výkresy;

- takové části, jako jsou nápravy, hřídele, prsty, šrouby, šrouby, svorníky, nýty, rukojeti, jakož i koule, klíče, podložky, matice (obrázek 9.21);

- svařovaný, pájený, lepený výrobek z homogenního materiálu spojený s ostatními výrobky v řezu má šrafování v jednom směru, přičemž hranice mezi částmi výrobku jsou znázorněny plnými čarami;

- Je povoleno zobrazovat rovnoměrně rozmístěné stejné prvky (šrouby, šrouby, otvory), ne všechny, stačí jeden;

- pokud ani jeden otvor nebo spoj nespadne do roviny řezu, pak je dovoleno jej „upravit“ tak, aby zapadl do řezu.

Montážní výkresy obsahují referenční, instalační a skutečné rozměry. Výkonné kóty jsou kóty pro ty prvky, které se objeví během procesu montáže (například díry pro kolíky).

Obrázek 9.21 – Montážní výkres

Obrázek 9.22 – Specifikace

9.10. Pravidla pro vyplnění specifikace

Specifikace výkresů cvičných sestav obvykle obsahuje následující části:

- Dokumentace;

- komplexy;

- Montážní jednotky;

- Podrobnosti;

- Standardní produkty;

- Ostatní produkty;

- Materiály;

- Soupravy.

Název každé sekce je uveden ve sloupci „Název“, podtržen tenkou čarou a zvýrazněn prázdnými řádky.

- V části „Dokumentace“ se zadávají konstrukční podklady pro montážní jednotku. „Výkres sestavy“ se zadává do této sekce v cvičných výkresech.

- Sekce „Montážní jednotky“ a „Díly“ zahrnují ty součásti montážní jednotky, které jsou v ní přímo zahrnuty. V každé z těchto částí jsou komponenty napsány svým jménem.

- Sekce „Standardní produkty“ zaznamenává produkty používané v souladu se státními, průmyslovými nebo republikovými normami. V rámci každé kategorie norem se záznamy provádějí v homogenních skupinách, v každé skupině - v abecedním pořadí názvů výrobků, v rámci každého názvu - ve vzestupném pořadí označení norem a v rámci každého označení normy - ve vzestupném pořadí hlavních parametrů nebo rozměrů produktu.

- Sekce „Materiály“ obsahuje všechny materiály přímo obsažené v montážní jednotce. Materiály se zaznamenávají podle typu a v pořadí specifikovaném v GOST 2.108 - 68. V rámci každého typu jsou materiály zaznamenávány v abecedním pořadí názvů materiálů a v rámci každého názvu - ve vzestupném pořadí podle velikosti a dalších parametrů.

Ve sloupci „Množství“ uveďte počet složek na jeden specifikovaný produkt a v části „Materiály“ - celkové množství materiálů na jeden specifikovaný produkt s uvedením měrných jednotek - (například 0,2 kg). Jednotky měření lze zapsat do sloupce „Poznámka“.

Jak vytvořit specifikaci v programu KOMPAS-3D je popsáno v příslušném tématu !

Stupeň shody této normy s ST SEV 4406-83 je uveden v příloze 1.

1. PRAVIDLA PRO GRAFICKÉ REALIZACE PRVKŮ LICÍCH FOREM

1.1. Grafické znázornění prvků odlévací formy by mělo být provedeno na náčrtové mapě v souladu s požadavky norem ESKD a této normy.

1.2. Grafické znázornění prvků licích forem je povoleno na registrované kopii výkresu součásti, přičemž by mělo být uvedeno označení dokumentu, podpisy vývojáře prvků licích forem, standardního inspektora a další údaje. uvedeno v souladu s dodatkem 2.

1.3. Označení konektorů modelu, tvary a poloha odlitku při lití

1.3.2. Při použití jednodílných modelů je uveden pouze tvar konektoru F(obrázky 3 a 4).

1.3.5. Poloha odlitku ve formě při lití je označena písmeny V(nahoře) a N(dno). Písmena jsou umístěna vedle šipek ukazujících směr spojky formy (obr. 1 - 5).

1.3.6. Je-li odlitek formován ve vodorovné poloze a odléván ve svislé poloze, pak není písmenné označení horní a spodní části odlitku umístěno u šipek a rovnoběžně s odléváním je vedena plná hlavní čára, omezená šipky. Šipky mají písmenné označení pro horní a dolní část (obr. 5).

1.4. Obrázek povolenek

1.4.1. Příspěvky na mechanické zpracování znázorněno jako pevná tenká čára. Je povoleno provést čáru příspěvku červeně.

1.4.2. Velikost přídavku na obrábění je označena číslem před znaménkem drsnosti povrchu součásti nebo velikostí sklonu a lineárních rozměrů (obr. 6).

U jednoduchých odlitků je přípustné nezobrazovat přídavky na obrábění, ale uvádět pouze velikost přídavku číslem (obr. 8).

1.4.3. Technologický přídavek je označen číslem se znaménkem plus (+) nebo mínus (-) a písmenem T (technologický přídavek) a umísťuje se na prodloužení kótovací čáry nebo na polici vodicí čáry, pokud je nelze umístit nápis a číslo na prodloužení kótovací čáry (obr. 7) .

1.4.4. Otvory, prohlubně apod., které se při odlévání dílu nedělají, se přeškrtnou plnou tenkou čarou (obr. 6 - 8), kterou lze provést červeně.

1.5. Obrázek a označení tyčí

1.5.1. Tyče, jejich značky a svorky, propojky, dělicí přepážky snadno oddělitelných výstupků a modelové značky jsou v měřítku výkresu znázorněny plnou tenkou čarou (obr. 9 - 13), kterou lze provést modrou barvou.

1.5.2. Pokud blízké umístění obrázků na výkresu součásti neumožňuje zobrazení symbolů tyčí v měřítku, pak je povoleno symbol přerušit nebo jej zobrazit v jiném měřítku (obr. 10).

1.5.3. Měly by být nakresleny obrysy tyčí a značek minimální počet obrázky a zároveň poskytuje potřebné pochopení obrysů, umístění tyčí a velikostí značek nezbytných pro výrobu modelové stavebnice.

1.5.4. Sekční tyče by měly být šrafovány pouze na vrstevnicích (obr. 9 - 11). Délka vlasce 3 - 30 mm. Pravidla pro použití stínování - podle GOST 2.306-68.

Pokud existuje malý počet tyčí a jednoduchá konfigurace, tyče nemusí být vylíhnuty.

1.5.5. V případech, kdy je obtížné porozumět jejich tvaru a umístění, lze použít neviditelné obrysy tyčových značek a tyčí.

1.5.6. Na obrázcích, na kterých nejsou jasně identifikovány sklony formování, je nakreslena pouze jedna odpovídající čára největší velikost(obr. 11).

1.5.7. Rozměry symbolů tyčí a mezery mezi značkami tyčí a modelem jsou v souladu s GOST 3606-80.

1.5.8. Při zobrazení standardizovaných propojek a membrán je jejich konvenční obrázek na polici označen vodicími čarami (obrázky 12 a 13).

V tomto případě nejsou na obrázku uvedeny rozměry.

1.5.9. Tyče jsou označeny písmeny Svatý. a sériová čísla, např. Umění. 3 (obr. 9). Číslo prutu je nastaveno na minimum požadované množství obrázky, ale pro jasné pochopení stačí.

1.5.10. Poměr velikostí šipek označujících směr balení tyče musí odpovídat tomu, který je znázorněn na obr. 14.

1.5.11. Poměr velikostí šipek znázorňujících konektor jádrové skříně musí odpovídat tomu, který je znázorněn na obr. 15.

1.6. Obrázek a označení oddělitelných částí modelu

1.6.1. Čára kontaktu odnímatelné části s modelem je znázorněna jako plná hlavní čára (obr. 16).

1.6.2. Odnímatelná část modelu je označena písmeny OHM a sériové číslo (obr. 16). Pokud je pouze jeden odnímatelný díl, pak se sériové číslo neuvádí.

1.7. Obrázek a označení vtokového systému

1.7.1. Vtokový systém je nakreslen v měřítku obrázku dílu plnou tenkou čarou (obr. 17 a 18) a lze jej provést červeně.

1.7.2. Pokud existuje náčrt mapy, který ukazuje umístění modelů a vtokového systému na modelovém štítku, nemusí být vtokový systém znázorněn na náčrtové mapě jednotlivých odlitků. V tomto případě stačí znázornit rozhraní mezi podavači a odlévacím tělesem a poskytnout odkaz na náčrt mapy zobrazující vtokový systém.

1.7.3. Pokud na kopii výkresu součásti není dostatek místa pro zobrazení vtokového systému v měřítku, je povoleno jej zobrazit v odchylce od měřítka.

1.7.4. Řezy prvků vtokového systému nejsou šrafovány.

Pro každou sekci prvků vtokového systému je povoleno uvést plochu průřezu v centimetrech čtverečních, počet sekcí a jejich celkovou plochu.

Oblasti sekcí označují: přivaděče - Fn, dělníci strusky - F sp, stoupačky - F CT atd.

Celkové plochy udávají: přivaděče S Fn, stoupačky S F CT atd.

1.7.5. Když je vtokový systém vyroben z keramických sifonových trubek, jejich obrázek není zobrazen. Technické požadavky obsahují následující nápis: „Na místě... vtokový systém by měl být vyroben z keramických trubek v souladu s GOST...“.

1.7.6. Zisk je indikován pořadovým číslem na poličce s vodicí čárou, před kterým je slovo „Profit“. Je-li na odlitku instalováno několik stejných zisků, jsou jim přiřazena stejná čísla a na polici označují vodicí čáry za číslem zisku celkový počet zisků nainstalovaných na odlitku tohoto čísla (obr. 19).

Zisk je znázorněn jako plná tenká čára, kterou lze nakreslit červeně.

1.7.7. Při instalaci standardizovaných zisků na odlévací polici je označují vodicí čáry symbol a ziskové marže v tomto případě nejsou uvedeny (obr. 19).

1.7.8. Místa instalace plynotvorných patron jsou označena nápisem na polici na vedoucím řádku „Gaseous. kazeta“ (obr. 20).

1.7.9. Filtrační mřížky nejsou zcela vytaženy, ale plnou hlavní čarou je znázorněn pouze jejich obrys.

1.8. Obrázek a označení chladniček

1.8.1. Chladničky jsou v měřítku zobrazeny jako plná tenká čára, která může být provedena zeleně. Chladničky jsou šrafovány po částech (obrázky 21 a 22).

1.8.2. Označení chladniček se skládá ze slova „Cold.“, sériového čísla, počtu chladniček, které jsou umístěny na polici s vodicími čarami (obrázky 21 a 22).

1.8.3. Při použití standardizovaných chladniček na polici označují vodicí čáry jejich symbol. V tomto případě nejsou na obrázku uvedeny rozměry.

1.9. Obrázek smršťovacích žeber, kravat, vzorků pro mechanické a jiné zkoušky a technologické přílivy

1.9.1. Smršťovací žebra, kravaty, vzorky a technologické přílivy jsou v měřítku obrázku dílu znázorněny plnou tenkou čarou (obr. 23 a 24), kterou lze provést červeně.

1.9.2. Účel odlitého vzorku je uveden na polici vodicí čáry s odpovídajícím nápisem (obr. 25 a 26).

1.9.3. Při zobrazování standardizovaných vzorků na polici označují vodicí čáry svůj symbol. V tomto případě nejsou na obrázku uvedeny rozměry.

1.10. Obrázek partií a označení míst, kde plyny unikají z formy a tyčí

1.10.1. Výkresy se kreslí v souladu s požadavky tabulky (viz obrázek 9).

1.10.2. Místa, kde plyny unikají z formy a tyčí, jsou označena šipkami a označena písmeny VG(výstup plynu), umístěný podél šipky (viz obr. 9). Velikost šípu je podle GOST 2.305-68.

2. GRAFICKÉ OZNAČENÍ PRVKŮ LICÍCH FOREM

2.1. Grafické označení prvků licí formy v řezech musí odpovídat těm, které jsou uvedeny v tabulce.

|

Název položky |

Označení |

Název položky |

Označení |

|

|

Toss-ups |

|

|

|

|

|

||

|

|

Odstranění plynů z tyče |

|

|

|

Kovové hobliny |

|

||

|

Parní injekce |

|

Obkladová vrstva ve formě |

|

|

|

3. PRAVIDLA PRO GRAFICKÉ ZPRACOVÁNÍ CASTINGŮ

3.1. Grafické znázornění odlitku musí být provedeno na skicáku v souladu s požadavky norem ESKD a této normy.

Je povoleno znázornit grafický dokument pro odlévání na registrované kopii výkresu a odlévací prvky by měly být provedeny červeně.

3.2. Označení dokumentu, podpisy zpracovatele odlitku, normativního inspektora a další údaje by měly být uvedeny v souladu s dodatkem 2.

3.3. Při kreslení odlitku je třeba vzít v úvahu všechny přídavky s uvedením jejich hodnot (obr. 27).

3.4. Vnitřní obrys obrobených ploch, stejně jako otvory, prohlubně a vybrání, které nejsou vyrobeny v odlitku, jsou znázorněny plnou tenkou čarou (obr. 27).

U jednoduchých odlitků je přípustné nezobrazovat uvedené prvky.

3.5. Zbytky podavačů, průduchů, podložek, spojek a zisků, pokud nejsou zcela odstraněny ve slévárně, jsou vyrobeny na odlévacím obrázku. Řezná linie musí odpovídat způsobu řezání: při řezání řezačkou, kotoučovou řezačkou, pilou atd. provádí se plnou tenkou čarou, při požárním řezání nebo odlamování - plnou vlnovkou (obr. 28).

3.6. Smršťovací žebra, táhla, technologické nálitky, zkušební vzorky, které se ve slévárně neodstraňují, jsou vyrobeny na odlitku jako zcela celistvá hlavní linie (obr. 29 - 32).

3.7. U vzorků vyříznutých z odlévacího tělesa uveďte rozměry, které určují místo jejich vyříznutí (obr. 32).

3.8 Účel vzorku je uveden na polici vodicí čáry (obr. 31 a 32).

INFORMAČNÍ ÚDAJE O SHODĚ S GOST 3.1125-88 ST SEV 4406-83

INFORMAČNÍ ÚDAJE O SHODĚ S GOST 3.1125-88 ST SEV 4406-83

|

Požadavky |

GOST 3.1125-88 |

ST SEV 4406-83 |

|

Označení místa provedení dokumentu |

Skica mapy - umístění dokumentu |

Místo, kde byl dokument vyhotoven, není uvedeno |

|

Pokyny pro označení dokumentu a hlavní podpisy |

Dodatečné razítko označuje označení dokumentu a jeho hlavní podpisy |

Žádné instrukce |

|

Návod na obrázky a označení potřebných prvků licí formy |

Návod na vyobrazení a označení oddělitelných částí modelu, partií, míst úniku plynů z formy a tyčí |

Žádné instrukce |

|

Návod na grafické znázornění prvků odlévací formy |

V tabulce je uvedeno grafické znázornění prvků licích forem |

Žádné instrukce |

PŘÍKLAD NÁVRHU DOPLŇKOVÉHO RAZÍTKA

V sériové a hromadné výrobě se při zhotovování grafických prvků slévárenských forem a odlitků umísťuje doplňkové razítko na kopii výkresu součásti nad hlavním nápisem nebo na volné pole výkresu (obr. 33).

Rozměry sloupků od 3 do 13 jsou v souladu s GOST 3.1103-82 bloky B2 f1 a B3 f1v.

V dalších sloupcích razítek uveďte:

ve sloupci 1 - kód odlitku (nebo označení);

ve sloupci 2 - označení dokumentu podle GOST 3.1201-85;

ve sloupci 3 - developer;

ve sloupci 4 - jméno vývojáře;

ve sloupci 5 - podpis developera;

ve sloupci 6 - datum podpisu;

ve sloupci 7 - normativní regulátor;

ve sloupci 8 - jméno normativního inspektora;

ve sloupci 9 - podpis normativního inspektora;

ve sloupci 10 - pořadové číslo změny dokladu;

ve sloupci 11 - poznámka o nahrazení a zavedení listu oznámení v souladu s GOST 2.503-74;

ve sloupci 12 - označení (kód) oznámení; ve sloupci 13 - podpis osoby odpovědné za provedení změny;

sloupec 14 - rezerva.

V malosériové a poloprovozní výrobě je povoleno nelepit známku. Označení dokumentu, podpis zpracovatele a normativního inspektora se provádí nad hlavním nápisem nebo ve volném poli výkresu.

Poznámka. Sloupec 2 doplňkového razítka nesmí být vyplněn.

INFORMAČNÍ ÚDAJE

1 . VYVINUTO A PŘEDSTAVENO Státním výborem pro normy SSSR

Účinkující

P.A. Šalajev; B.S. Mendřík; B.Ya, Kabakov; E.A. Loboda; OK. Rubtsová

2 . SCHVÁLENO A UVEDENO V ÚČINNOST usnesením Státní výbor SSSR podle norem ze dne 28. července 1988 č. 2781

3 . Norma obsahuje všechny požadavky ST SEV 4406-83

4 . MÍSTO GOST 2.423 73

5 . REFERENČNÍ REGULATIVNÍ A TECHNICKÉ DOKUMENTY

Všechny díly lze rozdělit do tří skupin: standardní díly, díly se standardními obrázky, originální díly.

Standardní součásti zahrnují dříve diskutované závitové spojovací prvky (šrouby, šrouby, matice, svorníky), podložky, kolíky, závlačky, hmoždinky a potrubní armatury. Normy upravují nejen tvar a rozměry těchto dílů, ale také jejich vyobrazení a použití rozměrů a značek drsnosti.

Skupina norem ESKD (GOST 2.401-68...GOST 2.426-74) upravuje pouze standardní obrázky dílů a specifikuje pravidla pro aplikaci rozměrů na obrázky těchto dílů. Mezi takové části patří pružiny, ozubená kola, hřebeny, šneky, řetězová kola atd.

Originální díly zahrnují ty díly, jejichž tvar se liší od tvaru dílů prvních dvou skupin. Patří sem odlévané díly, díly vyrobené lisováním nebo kováním, díly tvarované jako rotační plochy, díly omezené především rovinami apod. Tvar těchto dílů je dán technologií jejich výroby a nesou prvky charakteristické pro tuto technologii. Odlévané díly mají odlévací sklony a zaoblení, soustružené díly mají převládající rotační plochy atd.

Odlévané díly našly velmi široké uplatnění. Jedná se o jednotlivé strojní díly, například setrvačníky, řemenice, válce, kryty, páky, jedná se o díly jako podpěry, konzoly, jedná se o skříňové díly uzavřených popř. otevřený typ mající přesně opracované otvory a rovné vnější povrchy.

Celkový počet obrázků na výkresu odlitku do značné míry závisí na správné volbě hlavního pohledu, na rozumném použití přípustných kombinací pohledů GOST 2.305 - 68 s řezy, místními řezy, řezy prvků rozšíření, konvencemi a zjednodušeními .

Krabicové části těla jsou umístěny vzhledem k čelní rovině výstupků tak, že jejich hlavní základní plochy zaujímají vodorovnou polohu, a části, jako jsou příruby nebo kladky - tak, že jejich osa je promítána rovnoběžně s hlavním nápisem výkresu, protože uspořádání odpovídá poloze dílce při soustružení.

Při vytváření výkresů litých dílů je třeba vzít v úvahu následující požadavky.

1. Sklony odlitků nejsou na výkrese znázorněny, jsou omezeny na odpovídající záznam v technických požadavcích.

2. Aby díl neměl vnitřní pnutí a vady odlitku, je nutné provést plynulý přechod z jedné tloušťky stěny do druhé podle norem uvedených na Obr. 280, a:

S/Si =<2; r = (0,3...0,4)h;

S/Si > 2; l = (4...5) h;

Rýže. 280 Hladký přechod z jedné tloušťky stěny do druhé

3. Podpěrné nákružky (příruby) musí být silnější než hlavní část dílu. V tomto případě je nutné zajistit hladký přechod od stěny k přírubě (obr. 280, b).

4. Povrchy, které mají být ošetřeny, musí být vyvýšeny nad neošetřené povrchy. To zajistí volný přístup k řeznému nástroji a zmenší obráběcí plochu (obr. 281).

Rýže. 281 Ošetřené povrchy jsou vyvýšeny nad neupravené povrchy

5. Pokud je základní deska instalována na jiném dílu, pak se protilehlá rovina stane nespojitou, aby se zmenšila oblast zpracování (obr. 282, a). Za stejným účelem je střední část otvoru vyrobena o větším průměru než koncové pracovní části otvoru, kde hřídel lícuje s otvorem (obr. 282, b).

Rýže. 282 Zmenšení oblasti zpracování

6. Plochy, do kterých se vrtají otvory, jsou provedeny nálitky, jejichž koncové roviny musí být kolmé k ose otvoru (obr. 283).

Rýže. 283 Příliv a odliv

Při kreslení řezů na výkresech litých dílů je třeba vzít v úvahu následující vlastnosti:

a) vzájemná poloha neopracovaných povrchů součásti je označena rozměry, které tyto povrchy vzájemně spojují;

b) opracované a neopracované plochy jsou vzájemně spojeny nejvýše jedním rozměrem po délce, výšce nebo hloubce součásti.

Před aplikací rozměrů je nutné vybrat hlavní slévárenské a konstrukční základy. Odlévací základny mohou být osy nebo roviny symetrie nebo neopracované plochy. Ze slévárenských základů jsou aplikovány kóty, které určují tvar a polohu neopracovaných ploch. Samostatně použijte kóty, které určují tvar a polohu zpracovávaných povrchů vzhledem k návrhovým základnám.

Rozměry na výkresech odlitků není dovoleno kreslit formou uzavřeného řetězce. Technické požadavky musí být uvedeny na pracovním výkresu odlitku. Na cvičných výkresech mohou být technické požadavky omezeny pouze na uvedení rozměrů nespecifikovaných poloměrů lití a rozměrů pro referenci.

Na Obr. 284 ukazuje obrázky a rozměry víka vyrobeného z odlitku. Konec dílu a osa plochy výstupku o průměru 70 byly brány jako licí základny a nosný konec a osa plochy 0 72, shodné s licí základnou, byly brány jako návrhové základny. Celkový rozměr 38 je v tomto případě současně velikostí mezi slévárnou a konstrukční základnou v podélném směru.

Rýže. 284 Obrázek obálky s natištěnými rozměry

Díly, které mají tvar rotačních těles, se zpracovávají především na soustruzích a podobných strojích. U takových dílů poskytuje hlavní obrázek s uvedenými rozměry úplný obrázek o jejich tvaru, takže obrázky jako pohled zleva nebo pohled shora nejsou vyžadovány. Pro vysvětlení jednotlivých prvků se používají lokální řezy, řezy a rozšiřující prvky.

Díly omezené rotačními plochami různých průměrů se obvykle kreslí tak, že plochy s velkými průměry jsou umístěny vlevo od ploch s menšími průměry, což odpovídá umístění součásti na stěně při zpracování (viz obr. 266).

Pokud má součástka vnitřní souosé rotační plochy, pak se jako hlavní obrázek bere čelní řez, který poskytuje úplný obraz součásti a usnadňuje použití rozměrů (obr. 285, a). V tomto případě jsou stupně otvoru s velkým průměrem umístěny vlevo.

Rýže. 285 Čelní řez dílu

Při kreslení výkresů součástí s převážně otočnými plochami je třeba vzít v úvahu následující požadavky.

1. V místech přechodu z jednoho průměru hřídele do druhého musí být zaoblení zaoblení (obr. 285, c).

2. Pro snadnou montáž dílu musí být na koncích dílů provedeny zkosení (obr. 285, b).

3. Na vnějších plochách rukojetí, hlav, kulatých matic přišroubovaných ručně je nutné provést zvlnění v souladu s GOST 21474-75 (obr. 286). Symbol zvlnění se aplikuje přímo na obrázek dílu na polici vodicí čáry a obsahuje název, rozteč a číslo normy.

Rýže. 286 Podrobnosti o zvlnění

4. Pokud je povrch součásti broušený, pak je nutné zajistit speciální drážku pro výstup brusného kotouče. Rozměry drážek pro válcové a ploché broušení určuje norma. Na Obr. 287 ukazuje obrázky drážek pro broušení vnějších a vnitřních průměrů a uvádí doporučení pro jejich velikosti.

Rýže. 287 Obrázky broušení drážek

Rozměry drážek nejsou zahrnuty v rozměrových řetězcích dílů.

Li d = 10...15 mm, Že b = 3 mm, d1 = d + + 0,5 mm, h = 0,25 mm, R = 1 mm, R1 = 0,5 mm.

Li d = 50...100 mm, Že b = 5 mm, d2 - d + + 1 mm, v = 0,5 mm, R = 1,5 mm, R1 = 0,5 mm.

5. Pokud konstrukce součásti neumožňuje volný výstup nástroje, pak její přechodová část svým tvarem a rozměry musí odpovídat tvaru a rozměrům tohoto nástroje (obr. 288).

Rýže. 288 Přechodová část dílu

6. Instalace dílu do středů soustruh Středové otvory jsou vyrobeny v součásti, jejíž rozměry a symboly jsou určeny normou (obr. 289).

Rýže. 289 středových otvorů

7. Vnější a vnitřní drážky pro výstup frézy při řezání závitů se zvětšují pomocí prodlužovacích prvků (obr. 289).

Na Obr. 289 byl dokončen cvičný výkres šachty. Sekce A – A odhaluje rozměry průřez klíčová drážka a sekce B - B udává tvar a rozměry prizmatické části hřídele. Středová díra a drážka pro pero jsou zobrazeny jako místní řezy. Dálkové prvky I a II pomáhají určit rozměry drážky pro metrické závity a hloubku vrtání pro zajišťovací šroub.

Při použití kót podél délky hřídele se za hlavní základnu považuje pravý konec součásti. Pokud jde o pomocnou základnu, velikosti jsou 15, 36 a 70 mm. Označení drsnosti povrchu se používá s ohledem na jejich konstrukční účel.

Výkresy součástí kromě hlavních obrázků hotové součásti obsahují úplné nebo částečné rozvinutí této součásti. Na vyvolávací obrázek se použijí pouze ty rozměry, které nelze na obrázku hotové součásti uvést. Nad obrázkem skenu je umístěn nápis „Scan“. Skenování je znázorněno plnými hlavními čarami (obr. 290). V případě potřeby označte na vývoji čáry přehybu a proveďte příslušné nápisy. Zvláštní pozornost je třeba věnovat správnému určení rozměrů v místech, kde je díl složen.

Rýže. 290 Vývoj dílů

9.2.4. Odlévání výkresů

Odlévání se obvykle používá pro díly složitého objemového tvaru s různými vnitřními dutinami, žebry, výstupky atd. (Obrázek 9.11). Konektor může procházet ne podél jedné, ale podél několika rovin a dovnitř různé směry. Tyče se používají k vytvoření vnitřních dutin (výklenků).

Strojírenské díly jsou odlévány z litiny, oceli, neželezných kovů a různých slitin. Nejběžnějším materiálem je litina. Při příjmu odlitků je hlavní pozornost věnována vytvoření podmínek pro rovnoměrné chlazení kovu nalévaného do formy, protože na tom do značné míry závisí pevnost výrobku.

Je známo, že při chladnutí odlitků dochází ke smršťování a vznikají zbytková (licí) napětí. Často vedou k následnému, někdy výraznému zborcení dílů. V přirozených podmínkách se stres vyrovnává (uvolňuje) velmi pomalu; u velkých a složitých rámů to trvá několik měsíců. Aby nedošlo ke zpomalení výroby, někdy se odlitky přesouvají ze slévárny do obrábění, aniž by se nechaly pořádně vychladit. Ne vždy to končí dobře. Strojní součásti sestavené z takových dílů, zejména pokud jsou odlitky složité, po chvíli odmítají fungovat. A při určování příčin poruchy se ukazuje, že přirozené vyrovnávání licích napětí vedlo k deformaci dílů, ložiska byla šikmá, čepy byly zadřeny a hřídele se neotáčely.

Boj proti namáhání při odlévání se provádí tak, že součásti jsou tvarovány tak, aby tloušťka odlévacích stěn byla stejná, čímž se kov během odlévání správně přivádí do dutin licí formy. V tomto případě by tloušťka vnitřních stěn měla být 0,8 vnějších stěn. Pro pomalu ochlazující oblasti odlitků se používají speciální chladiče, volí se složení kovů atd. jednoduché zjednodušené vnější tvar bez ostrých přechodů, ostrých ohybů a větví vnitřních stěn - nejdůležitější požadavek na odlitky.

Je také nutné zajistit možnost snadného plavení strusek a plynů uvolňovaných při lití. V duchu byste měli zvednout plynové a struskové inkluze ze dna formy a ujistit se, že nezůstávají v žádných „kapsách“.

Lité příruby se vyrábějí 1,5 - 2x silnější než sousední stěny.

V odlitcích je obtížné vytvořit otvory malého průměru a dlouhé délky. Velikost minimálního otvoru lze určit podle vzorce, kde l- délka otvoru; d 0 = 5 pro hliníkové slitiny a bronzy, d 0 = 7 pro litinu, d 0 = 10 pro oceli. Je třeba vyvrtat menší otvory. Dlouhé kanály lze získat plněním trubek.

Zažitou myšlenku, že odlévané díly vyžadují formovací zaujatost, vyvrátily práce inovátorů. Pokud jsou modelu vystaveny vibrace určité frekvence, snadno „plave“, aniž by došlo k poškození svislých stěn, které jsou vyrobeny bez sklonu. Tím se dosáhne úspory kovu, získají se hladké stěny a sníží se složitost následného zpracování.

Při navrhování odlitků je třeba usilovat o optimální tloušťku stěn odlitků. S rostoucí tloušťkou stěny se rychlost ochlazování zpomaluje, v důsledku toho se v kovu tvoří velké krystaly, dochází k segregaci (heterogenitě) a snižuje se mechanická pevnost.

Příliš tenké stěny litiny, zvláště při velké délce, vedou k bělení litiny, lámání a komplikují následné mechanické zpracování. Bělená litina je tak tvrdá, že ji nelze opracovat frézou.

Litina odolává tlaku mnohem lépe než tahu, proto by se měl konstruktér snažit, aby litinové díly fungovaly pouze v tlaku.

Použití jader při lisování nevyhnutelně zvyšuje náklady na odlitky, takže bezjádrové lisování by mělo být používáno v co nejširším měřítku. Konvenčním osvětlováním dílu ve výkresu paprsky protiparalelních světelných paprsků nasměrovaných kolmo k dělicí linii modelu identifikují stínové oblasti na dílech a snaží se je eliminovat, aniž by se zvětšila hmota a snížila pevnost. Pokud se to podaří, nebude proces lití komplikován zavedením tyčí, které tvoří různé dutiny a vybrání v navržené části.

Při vývoji tvaru odlévaného dílu je nutné se vyhnout okázalosti v obrysu, což zjednoduší výrobu a instalaci tyčí pro vytváření dutin. Než navrhnete odlitek, zeptejte se sami sebe: Musí se odlévat? Možná by bylo lepší to získat ražením, svařením, nýtováním nebo lisováním?

Obtížně zpracovatelný díl se složitou konfigurací se někdy rozdělí na dvě části jednoduchého tvaru a poté se sestaví například lisováním. U lisovaných uložení je zkosení provedeno pod úhlem 10 - 15 °, a nikoli 45 °, jak je obvyklé, vyhlazení ostré hrany.

Podívejme se na některé rysy výkresů litých dílů.

Výkresy odlitků označují materiál, který má odlévací vlastnosti. To lze chápat podle označení: například písmeno „L“ v některých označeních označuje, že materiál je slévárenský.

Textové nápisy v technických požadavcích nebo symboly na obrázcích označují hodnoty sklonů, poloměrů a drsnosti povrchu.

Obrázek 9.11 - Odlitky

Všimněme si důležité vlastnosti dimenzování. Na výkresech odlitků vyžadujících opracování jsou rozměry uváděny tak, že mezi neošetřeným povrchem - licí základnou a opracovaným povrchem - hlavní rozměrovou základnou je umístěn pouze jeden rozměr. Tato velikost vám umožňuje rychle najít tyto základní plochy (obvykle roviny) z výkresu.

Kótovací čáry ke zpracovaným plochám se kreslí z hlavní kótovací základny. Některé z opracovávaných ploch mohou sloužit jako pomocné podklady vhodné pro měření rozměrů obsažených v rozměrových řetězcích, ale i technologických rozměrů.

Ze základny odlitku uveďte rozměry k neupraveným plochám, které přímo určují model odlitku (s přihlédnutím ke smrštění).

Některé z těchto neopracovaných povrchů, orientovaných od licí základny, mohou být také pomocné - pro pohodlí měření a nastavování řízených hodnot.

Při navrhování asymetrických objemových dílů je žádoucí, aby většina prvků byla omezena rotačními plochami, což značně zjednodušuje výrobu zařízení (modelů, tyčí atd.).

Typické výkresy částí této skupiny jsou na obrázcích 9.12, 9.13.

Obrázek 9.12 - Výkres litého držáku

Obrázek 9.12 ukazuje nákres konzoly vyrobené odléváním z oceli třídy 45 L-II. Obrysy dílu v pohledu vlevo jsou zobrazeny jako jedna čára, nikoli jako dvojitá, protože zde nejsou jasně viditelné sklony a zúžení.

Obrázek 9.13 - Výkres bydlení

6. REPUBLIKACE. dubna 2003

Tato norma stanovuje pravidla pro grafické provedení prvků slévárenských forem a odlitků pro výrobky ve všech průmyslových odvětvích.

Stupeň shody této normy s ST SEV 4406-83 je uveden v příloze 1.

1. PRAVIDLA PRO GRAFICKÉ REALIZACE PRVKŮ LICÍCH FOREM

1.1. Grafické znázornění prvků odlévací formy by mělo být provedeno na náčrtové mapě v souladu s požadavky norem ESKD a této normy.

1.2. Grafické znázornění prvků licích forem je povoleno na registrované kopii výkresu součásti, přičemž by mělo být uvedeno označení dokumentu, podpisy vývojáře prvků licích forem, standardního inspektora a další údaje. uvedeno v souladu s dodatkem 2.

1.3. Označení konektorů modelu, tvary a poloha odlitku při lití

1.3.1. Konektor modelu a tvaru je znázorněn segmentem nebo přerušovanou tečkovanou čarou končící znakem, nad kterým je písmeno označení konektoru uvedeno -.

Směr dělení je znázorněn plnou hlavní čarou ohraničenou šipkami a kolmou na dělicí čáru (obrázky 1 a 2).

Sakra.2

1.3.2. Při použití jednodílných modelů je uveden pouze tvar konektoru (obr. 3 a 4).

Sakra.4

1.3.3. Formy konektorů a modely složitých odlitků jsou zobrazeny na minimálním nezbytném počtu obrázků, které postačují k určení konektoru.

1.3.4. U několika konektorů jsou modely a tvary každého konektoru zobrazeny samostatně (obr. 5).

1.3.5. Poloha odlitku ve formě při lití je označena písmeny (nahoře) a (dole). Písmena jsou umístěna vedle šipek ukazujících směr spojky formy (obr. 1-5).

1.3.6. Je-li odlitek formován ve vodorovné poloze a odléván ve svislé poloze, pak není písmenné označení horní a spodní části odlitku umístěno u šipek a rovnoběžně s odléváním je vedena plná hlavní čára, omezená šipky. Šipky mají písmenné označení pro horní a dolní část (obr. 5).

1.4. Obrázek povolenek

1.4.1. Přídavky na obrábění jsou zobrazeny jako plná tenká čára. Je povoleno provést čáru příspěvku červeně.

1.4.2. Velikost přídavku na obrábění je označena číslem před znaménkem drsnosti povrchu součásti nebo velikostí sklonu a lineárních rozměrů (obr. 6).

U jednoduchých odlitků je přípustné nezobrazovat přídavky na obrábění, ale uvádět pouze velikost přídavku číslem (obr. 8).

Sakra.8

1.4.3. Technologický přídavek je označen číslem se znaménkem plus (+) nebo mínus (-) a písmenem (technologický přídavek) a je umístěn na prodloužení kótovací čáry nebo na polici vodicí čáry, pokud to není možné. umístit nápis a číslo na prodloužení kótovací čáry (obr. 7).

1.4.4. Otvory, prohlubně apod., které se při odlévání dílu nedělají, se přeškrtnou plnou tenkou čarou (obr. 6-8), což lze provést červeně.

1.5. Obrázek a označení tyčí

1.5.1. Tyče, jejich značky a svorky, propojky, dělicí přepážky snadno oddělitelných výstupků a modelové značky jsou v měřítku výkresu znázorněny plnou tenkou čarou (obr. 9-13), což lze provést modrou barvou.

1.5.2. Pokud blízké umístění obrázků na výkresu součásti neumožňuje zobrazení symbolů tyčí v měřítku, pak je povoleno symbol přerušit nebo jej zobrazit v jiném měřítku (obr. 10).

1.5.3. Obrysy tyčí a značek by měly být nakresleny na minimálním počtu obrázků, přičemž by mělo být zajištěno potřebné pochopení obrysů, umístění tyčí a velikostí značek nezbytných pro výrobu stavebnice modelu.

1.5.4. Sekční tyče by měly být šrafovány pouze na vrstevnicích (obr. 9-11). Délka vlasce 3-30 mm. Pravidla pro použití stínování - podle GOST 2.306.

Pokud existuje malý počet tyčí a jednoduchá konfigurace, tyče nemusí být vylíhnuty.

1.5.5. V případech, kdy je obtížné porozumět jejich tvaru a umístění, lze použít neviditelné obrysy tyčových značek a tyčí.

1.5.6. Na snímcích, na kterých nejsou jasně identifikovány svahy formování, je nakreslena pouze jedna čára odpovídající největší velikosti (obr. 11).

1.5.7. Rozměry symbolů tyčí a mezery mezi značkami tyčí a modelem jsou v souladu s GOST 3212.

1.5.8. Při zobrazení standardizovaných propojek a membrán je jejich konvenční obrázek na polici označen vodicími čarami (obrázky 12 a 13).

V tomto případě nejsou na obrázku uvedeny rozměry.

1.5.9. Tyče jsou označeny písmeny art. a sériová čísla, např. čl. 3(Obrázek 9). Číslo prutu je uvedeno na minimálním požadovaném počtu obrázků, ale dostačující pro jednoznačné pochopení.

1.5.10. Poměr velikostí šipek znázorňujících směr balení tyče musí odpovídat tomu, který je znázorněn na obr. 14.

1.5.11. Poměr velikostí šipek znázorňujících konektor jaderníku musí odpovídat tomu, který je znázorněn na obr. 15.

1.6. Obrázek a označení oddělitelných částí modelu

1.6.1. Čára kontaktu odnímatelné části s modelem je znázorněna jako plná hlavní čára (obr. 16).

1.6.2. Odnímatelná část modelu je označena písmeny a sériovým číslem (obr. 16). Pokud je pouze jeden odnímatelný díl, pak se sériové číslo neuvádí.

1.7. Obrázek a označení vtokového systému

1.7.1. Vtokový systém je proveden v měřítku obrázku dílu plnou tenkou čarou (obr. 17 a 18) a lze jej provést červeně.

Sakra.18

1.7.2. Pokud existuje náčrt mapy, který ukazuje umístění modelů a vtokového systému na modelovém štítku, nemusí být vtokový systém znázorněn na náčrtové mapě jednotlivých odlitků. V tomto případě stačí znázornit rozhraní mezi podavači a odlévacím tělesem a poskytnout odkaz na náčrt mapy zobrazující vtokový systém.

1.7.3. Pokud na kopii výkresu součásti není dostatek místa pro zobrazení vtokového systému v měřítku, je povoleno jej zobrazit v odchylce od měřítka.

1.7.4. Řezy prvků vtokového systému nejsou šrafovány.

Pro každou sekci prvků vtokového systému je povoleno uvést plochu průřezu v centimetrech čtverečních, počet sekcí a jejich celkovou plochu.

Plochy průřezu označují: přivaděče - , struskové nádrže - , stoupačky - atd.

Celkové plochy označují: přivaděče, stoupačky atd.

1.7.5. Když je vtokový systém vyroben z keramických sifonových trubek, jejich obrázek není zobrazen. Technické požadavky obsahují následující nápis: „Na místě... vtokový systém by měl být vyroben z keramických trubek v souladu s GOST...“.

1.7.6. Zisk je indikován pořadovým číslem na poličce s vodicí čárou, před kterým je slovo „Profit“. Pokud je na odlitek instalováno několik stejných zisků, pak jsou jim přiřazena stejná čísla a na polici označují vodicí čáry za číslem zisku celkový počet zisků tohoto čísla instalovaného na odlitku (obrázek 19).

Zisk je znázorněn jako plná tenká čára, kterou lze nakreslit červeně.

1.7.7. Při instalaci standardizovaných zisků na odlitek na polici označují vodicí čáry svůj symbol, ale v tomto případě nejsou uvedeny částky zisku (obr. 19).

1.7.8. Místa instalace plynotvorných kartuší jsou označena nápisem na polici zaváděcí čáry „Plynotvorná patrona“ (obr. 20).

1.7.9. Filtrační mřížky nejsou zcela vytaženy, ale plnou hlavní čarou je znázorněn pouze jejich obrys.

1.8. Obrázek a označení chladniček

1.8.1. Chladničky jsou v měřítku zobrazeny jako plná tenká čára, která může být provedena zeleně. Chladničky jsou šrafovány po částech (obrázky 21 a 22).

Sakra.22

1.8.2. Označení chladniček se skládá ze slova „Cold.“, sériového čísla, počtu chladniček, které jsou umístěny na polici s vodicími čarami (obr. 21 a 22).

1.8.3. Při použití standardizovaných chladniček na polici označují vodicí čáry jejich symbol. V tomto případě nejsou na obrázku uvedeny rozměry.

1.9. Obrázek smršťovacích žeber, kravat, vzorků pro mechanické a jiné zkoušky a technologické přílivy

1.9.1. Smršťovací žebra, kravaty, vzorky a technologické přílivy jsou v měřítku obrázku dílu znázorněny plnou tenkou čarou (obr. 23 a 24), kterou lze provést červeně.

Sakra.24

1.9.2. Účel odlitého vzorku je uveden na polici vodicí čáry s odpovídajícím nápisem (obr. 25 a 26).

1.9.3. Při zobrazování standardizovaných vzorků na polici označují vodicí čáry svůj symbol. V tomto případě nejsou na obrázku uvedeny rozměry.

1.10. Obrázek partií a označení míst, kde plyny unikají z formy a tyčí

1.10.1. Výkresy se kreslí v souladu s požadavky tabulky (viz obrázek 9).

1.10.2. Místa, kde plyny unikají z formy a tyčí, jsou označena šipkami a označena písmeny VG(výstup plynu), umístěný podél šipky (viz obr. 9). Velikost šípu je podle GOST 2.305 *.

______________

* Na území Ruská Federace Platí GOST 2.305-2008. - Poznámka výrobce databáze.

2. GRAFICKÉ OZNAČENÍ PRVKŮ LICÍCH FOREM

2.1. Grafické označení prvků licí formy v řezech musí odpovídat těm, které jsou uvedeny v tabulce.

Název položky | Označení |

Sláma | |

Knot | |

Kovové hobliny | |

Parní injekce | |

Sponky do vlasů | |

Toss-ups | |

Odstranění plynů z tyče | |

Obkladová vrstva ve formě |

3. PRAVIDLA PRO GRAFICKÉ ZPRACOVÁNÍ CASTINGŮ

3.1. Grafické znázornění odlitku musí být provedeno na skicáku v souladu s požadavky norem ESKD a této normy.

Je povoleno znázornit grafický dokument pro odlévání na registrované kopii výkresu a odlévací prvky by měly být provedeny červeně.

3.2. Označení dokumentu, podpisy zpracovatele odlitku, normativního inspektora a další údaje by měly být uvedeny v souladu s dodatkem 2.

3.3. Při kreslení odlitku je třeba vzít v úvahu všechny přídavky s uvedením jejich hodnot (obr. 27).

3.4. Vnitřní obrys obrobených ploch, stejně jako otvory, prohlubně a vybrání, které nejsou vyrobeny v odlitku, jsou znázorněny plnou tenkou čarou (obr. 27).

U jednoduchých odlitků je přípustné nezobrazovat uvedené prvky.

3.5. Zbytky podavačů, průduchů, podložek, spojek a zisků, pokud nejsou zcela odstraněny ve slévárně, jsou vyrobeny na odlévacím obrázku. Řezná linie musí odpovídat způsobu řezání: při řezání řezačkou, kotoučovou řezačkou, pilou atd. provádí se plnou tenkou čarou, při požárním řezání nebo odlamování - plnou vlnovkou (obr. 28).

3.6. Smršťovací žebra, táhla, technologické nálitky, zkušební vzorky, které se ve slévárně neodstraňují, jsou na odlitku zhotoveny jako zcela celistvá hlavní linie (obr. 29-32).

Sakra.32

3.7. U vzorků vyříznutých z odlévacího tělesa uveďte rozměry, které určují místo jejich vyříznutí (obr. 32).

3.8. Účel vzorku je uveden na polici vodicí čáry (obr. 31 a 32).

DODATEK 1 (doporučeno). INFORMAČNÍ ÚDAJE O SHODĚ S GOST 3.1125-88 ST SEV 4406-83

Požadavky | GOST 3.1125-88 | ST SEV 4406-83 |

Označení místa provedení dokumentu | Skica mapy - umístění dokumentu | Místo, kde byl dokument vyhotoven, není uvedeno |

Pokyny pro označení dokumentu a hlavní podpisy | Dodatečné razítko označuje označení dokumentu a jeho hlavní podpisy | Žádné instrukce |

Návod na obrázky a označení potřebných prvků licí formy | Návod na vyobrazení a označení oddělitelných částí modelu, partií, míst úniku plynů z formy a tyčí | |

Návod na grafické znázornění prvků odlévací formy | V tabulce je uvedeno grafické znázornění prvků licích forem |

V sériové a hromadné výrobě se při zhotovování grafických prvků forem a odlitků umísťuje doplňkové razítko na kopii výkresu dílu nad hlavním nápisem nebo na volné pole výkresu (obr. 33).

Rozměry sloupků 3-13 - podle GOST 3.1103 bloky B2 f1 a B3 f1v.

Dodatečné razítko označuje:

ve sloupci 1 - kód odlitku (nebo označení);

" " 2 - označení dokumentu podle

" " 8 - jméno normativního inspektora;

" " 9 - podpis normativního inspektora;

" " 10 - pořadové číslo změny dokladu;

" " 11 - značka na výměně a zavedení listu oznámení v souladu s GOST 2.503;

" " 12 - označení (kód) oznámení;

" " 13 - podpis osoby odpovědné za provedení změny;

sloupec 14 - rezerva.

V malosériové a poloprovozní výrobě je povoleno nelepit známku. Označení dokumentu, podpis zpracovatele a normativního inspektora se provádí nad hlavním nápisem nebo ve volném poli výkresu.

Poznámka. Sloupec 2 doplňkového razítka nesmí být vyplněn.

Text elektronického dokumentu

připravené společností Kodeks JSC a ověřené proti:

oficiální publikace

Jednotný technologický systém

dokumentace: so. GOST: -

M.: IPK Standards Publishing House, 2003