Ogólne zasady wykonywania rysunków części. Kolejność wykonywania rysunków roboczych części (detalowanie) Przykłady wykonania rysunków części

Produkt wezwać dowolny przedmiot lub zestaw elementów produkcyjnych do wytworzenia w przedsiębiorstwie.

Zestawy GOST 2.101-88* następujące typy produkty:

- Detale;

- Jednostki montażowe;

- Kompleksy;

- Zestawy.

Podczas studiów na kierunku Grafika Inżynierska brane są pod uwagę dwa rodzaje produktów: części i zespoły montażowe.

Szczegół– produkt wykonany z materiału jednolitego pod względem nazwy i marki, bez stosowania operacji montażowych.

Np.: tuleja, korpus odlany, mankiet gumowy (niewzmocniony), kawałek kabla lub drutu o określonej długości. Części obejmują również produkty, które zostały powlekane (ochronnie lub dekoracyjnie) lub zostały wyprodukowane przy użyciu lokalnego spawania, lutowania i klejenia. Na przykład: ciało pokryte emalią; śruba ze stali chromowanej; pudełko sklejone z jednego arkusza tektury itp.

Jednostka montażowa- produkt składający się z dwóch lub więcej składniki, łączone ze sobą w zakładzie produkcyjnym poprzez operacje montażowe (skręcanie, spawanie, lutowanie, nitowanie, kielichowanie, klejenie itp.).

Na przykład: obrabiarka, skrzynia biegów, spawany korpus itp.

Kompleksy- dwa lub więcej określonych produktów, które nie są połączone w zakładzie produkcyjnym czynnościami montażowymi, ale przeznaczone do pełnienia powiązanych ze sobą funkcji eksploatacyjnych, np. automatyczna centrala telefoniczna, kompleks przeciwlotniczy i tak dalej.

Zestawy- dwa lub więcej określonych produktów, które nie są połączone u producenta operacjami montażowymi i stanowią zestaw produktów, które mają ogólny cel operacyjny o charakterze pomocniczym, na przykład zestaw części zamiennych, zestaw narzędzi i akcesoriów, zestaw przyrządów pomiarowych itp.

Produkcja każdego produktu rozpoczyna się od opracowania dokumentacji projektowej. Na podstawie zakres obowiązków organizacja projektu rozwija się projekt wstępny, zawierający niezbędne rysunki przyszłego produktu, notę wyjaśniającą, przeprowadza analizę nowości produktu, biorąc pod uwagę możliwości techniczne przedsiębiorstwa i ekonomiczną wykonalność jego wdrożenia.

Projekt wstępny stanowi podstawę do opracowania roboczej dokumentacji projektowej. Kompletny zestaw dokumentacji projektowej określa skład produktu, jego strukturę, interakcję jego elementów, konstrukcję i materiał wszystkich jego części oraz inne dane niezbędne do montażu, wytwarzania i kontroli produktu jako całości.

rysunek montażowy– dokument zawierający obraz jednostki montażowej oraz dane niezbędne do jej montażu i kontroli.

Rysunek ogólna perspektywa – dokument określający konstrukcję produktu, wzajemne oddziaływanie jego elementów oraz zasadę działania produktu.

Specyfikacja– dokument określający skład jednostki montażowej.

Rysunek ogólny zawiera numer jednostki montażowej i kod SB.

Przykładowo: kod jednostki montażowej (rysunek 9.1) TM.0004ХХ.100 SB ten sam numer, ale bez kodu, posiada specyfikację (rysunek 9.2) tej jednostki montażowej. Każdy produkt wchodzący w skład zestawu montażowego ma swój numer pozycji wskazany na rysunku poglądowym. Po numerze pozycji na rysunku można znaleźć w specyfikacji nazwę, oznaczenie tej części, a także ilość. Ponadto uwaga może wskazywać materiał, z którego wykonana jest część.

9.2. Kolejność wykonywania rysunków części

Rysunek części to dokument zawierający obraz części oraz inne dane niezbędne do jej produkcji i kontroli.

Przed ukończeniem rysunku należy ustalić cel części, cechy konstrukcyjne i znaleźć współpracujące powierzchnie. Na rysunku treningowym części wystarczy pokazać obraz, wymiary i klasę materiału.

- Wybierz główny obraz (patrz).

- Ustaw liczbę obrazów - widoków, przekrojów, przekrojów, rozszerzeń, które wyraźnie dają wyobrażenie o kształcie i rozmiarze części, i uzupełnij obraz główny dowolnymi informacjami, pamiętając, że liczba obrazów na rysunku powinna być minimalna i wystarczające.

- Wybierz skalę obrazu zgodnie z GOST 2.302-68. W przypadku obrazów na rysunkach roboczych preferowana skala to 1:1. Skala na rysunku części nie zawsze musi odpowiadać skali na rysunku zespołu. Duże i proste detale można narysować w skali pomniejszenia (1:2; 1:2,5; 1:4; 1:5 itd.), małe elementy najlepiej przedstawić w powiększeniu (2:1; 2,5:1; 4:1; 10:1;

- Wybierz format rysunku. Format dobierany jest w zależności od wielkości części, liczby i skali obrazów. Obrazy i napisy powinny zajmować około 2/3 obszaru roboczego formatu. Pole robocze formatu jest ograniczone ramą ściśle zgodną z GOST 2.301-68* dotyczącą projektowania rysunków. Napis główny znajduje się w prawym dolnym rogu (w formacie A4 napis główny znajduje się tylko wzdłuż krótszego boku kartki);

- Ułóż rysunek. Aby racjonalnie wypełnić pole formatu, zaleca się obrysowanie cienkimi liniami całych prostokątów wybranych obrazów, a następnie narysowanie osi symetrii. Odległości między obrazami a ramką formatu powinny być w przybliżeniu takie same. Jest wybierany z uwzględnieniem późniejszego zastosowania rozszerzeń, linii wymiarowych i odpowiednich napisów.

- Narysuj szczegół. Zastosuj linie pomocnicze i wymiarowe zgodnie z GOST 2.307-68. Po narysowaniu części cienkimi liniami usuń dodatkowe linie. Po wybraniu grubości głównej linii prześledź obrazy, przestrzegając proporcji linii zgodnie z GOST 3.303-68. Kontur musi być wyraźny. Po przerysowaniu uzupełnij niezbędne napisy i zapisz wartości liczbowe wymiarów powyżej linii wymiarowych (najlepiej rozmiar czcionki 5 zgodnie z GOST 2.304-68).

- Wypełnij blok tytułowy. W takim przypadku należy podać: nazwę części (jednostki montażowej), materiał części, jej kod i numer, kto i kiedy rysunek został wykonany itp. (Rysunek 9.1)

Żebra usztywniające i szprychy pokazane są w przekrojach podłużnych bez cieniowania.

Rysunek 9.1 – Rysunek roboczy części „Obudowa”.

9.3. Stosowanie wymiarów

Wymiarowanie jest najważniejszą częścią pracy nad rysunkiem, ponieważ nieprawidłowe umieszczenie i dodatkowe wymiary prowadzą do defektów, a brak wymiarów powoduje opóźnienia w produkcji. Poniżej znajdują się zalecenia dotyczące stosowania wymiarów podczas rysowania części.

Wymiary części mierzone są miernikiem na rysunku widoku ogólnego zespołu montażowego, z uwzględnieniem skali rysunku (z dokładnością do 0,5 mm). Mierząc największą średnicę gwintu, należy ją zaokrąglić do najbliższej normy zaczerpniętej z podręcznika. Na przykład, jeśli zmierzona średnica gwintu metrycznego wynosi d = 5,5 mm, wówczas konieczne jest przyjęcie gwintu M6 (GOST 8878-75).

9.3.1. Klasyfikacja rozmiarów

Wszystkie rozmiary podzielone są na dwie grupy: podstawową (sprzężoną) i bezpłatną.

Główne wymiary są zawarte w łańcuchach wymiarowych i określają względne położenie części w zespole, muszą zapewniać:

- lokalizacja części w zespole;

- precyzja współdziałania montowanych części;

- montaż i demontaż produktu;

- wymienność części.

Przykładem są wymiary żeńskiego i męskiego elementu współpracujących części (rysunek 9.2). Wspólne powierzchnie stykowe obu części mają ten sam rozmiar nominalny.

Dostępne rozmiary Części nie są uwzględniane w łańcuchach wymiarowych. Wymiary te określają te powierzchnie części, które nie łączą się z powierzchniami innych części, dlatego są wykonane z mniejszą dokładnością (rysunek 9.2).

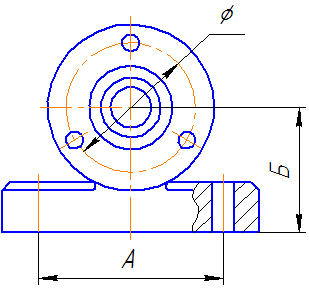

A– powierzchnia kryjąca; B– powierzchnia zadaszona;

W- Wolna powierzchnia; D– wielkość nominalna

Rysunek 9.2

9.3.2. Metody wymiarowania

Stosować następujące metody Rozmiar:

- łańcuch;

- koordynować;

- łączny.

Na łańcuch (rysunek 9.3) wymiary wprowadzane są sekwencyjnie jeden po drugim. Przy takim wymiarowaniu każdy stopień walca jest przetwarzany niezależnie, a baza technologiczna ma swoją własną pozycję. Jednocześnie na dokładność wymiarową każdego elementu części nie wpływają błędy w wykonaniu poprzednich wymiarów. Jednakże całkowity błąd wielkości składa się z sumy błędów wszystkich rozmiarów. Rysowanie wymiarów w postaci zamkniętego łańcucha jest niedozwolone, z wyjątkiem przypadków, gdy jeden z wymiarów łańcucha jest wskazany jako odniesienie. Wymiary referencyjne na rysunku są zaznaczone * i zapisane w polu: "* Wymiary w celach informacyjnych„(Rysunek 9.4).

Rysunek 9.3

Rysunek 9.4

Na koordynować metodą wymiary ustalane są z wybranych baz (rysunek 9.5). Dzięki tej metodzie nie następuje sumowanie rozmiarów i błędów położenia dowolnego elementu względem jednej podstawy, co jest jej zaletą.

Rysunek 9.5

Łączny Metoda wymiarowania jest kombinacją metody łańcuchowej i współrzędnych (rysunek 9.6). Znajduje zastosowanie, gdy wymagana jest duża precyzja wykonania poszczególnych elementów części.

Rysunek 9.6

Zgodnie z przeznaczeniem wymiary dzielą się na ogólne, łączące, instalacyjne i konstrukcyjne.

Wymiarowy wymiary określają maksymalne zewnętrzne (lub wewnętrzne) kontury produktu. Nie zawsze są one stosowane, ale często są wymieniane w celach informacyjnych, szczególnie w przypadku dużych części odlewanych. Wymiary całkowite nie dotyczą śrub i kołków.

Połączenie I instalacja Wymiary określają wielkość elementów, za pomocą których niniejszy produkt jest instalowany w miejscu instalacji lub podłączany do innego. Wymiary te obejmują: wysokość środka łożyska od płaszczyzny podstawy; odległość między środkami otworów; średnica okręgu środków (rysunek 9.7).

Grupa wymiarów określających geometrię poszczególnych elementów części przeznaczonych do pełnienia określonej funkcji oraz grupa wymiarów elementów części, takich jak skosy, rowki (których obecność wynika z technologii obróbki lub montażu) , wykonywane są z różną dokładnością, dlatego ich wymiary nie mieszczą się w jednowymiarowym łańcuchu (rysunek 9.8, a, b).

Rysunek 9.7

Rysunek 9.8, a

Rysunek 9.8, b

9.4. Wykonanie rysunku części mającej kształt korpusu obrotowego

Części mające kształt korpusu obrotowego występują w zdecydowanej większości (50-55% części oryginalnych) w budowie maszyn, ponieważ ruch obrotowy jest najczęstszym rodzajem ruchu elementów istniejących mechanizmów. Ponadto takie części są zaawansowane technologicznie. Należą do nich wały, tuleje, tarcze itp. obróbka takich części odbywa się na tokarkach, gdzie oś obrotu znajduje się poziomo.

Dlatego na rysunkach umieszcza się części mające kształt korpusu obrotowego, tak aby oś obrotu była równoległa do tabelki rysunkowej rysunku(pieczęć). Wskazane jest umieszczenie końcówki części, stanowiącej bazę technologiczną do obróbki, po prawej stronie, tj. sposób, w jaki będzie ustawiony podczas obróbki na maszynie. Rysunek wykonawczy tulei (rysunek 9.9) przedstawia wykonanie części będącej powierzchnią obrotową. Zewnętrzne i wewnętrzne powierzchnie części są ograniczone przez powierzchnie obrotowe i płaszczyzny. Innym przykładem może być część „Wał” (rysunek 9.10), ograniczona współosiowymi powierzchniami obrotowymi. Linia środkowa jest równoległa do tabelki rysunkowej. Wymiary podane są w sposób łączny.

Rysunek 9.9 - Rysunek roboczy części powierzchni obrotowej

Rysunek 9.10 — Rysunek roboczy części „Wał”.

9,5. Wykonanie rysunku części wykonanej z blachy

Do tego typu części zaliczamy uszczelki, pokrywy, listwy, kliny, płyty itp. Części tego kształtu są przetwarzane różne sposoby(tłoczenie, frezowanie, struganie, cięcie nożyczkami). Płaskie części wykonane z arkusza są zwykle przedstawiane w jednym rzucie, określającym kontur części (rysunek 9.11). Grubość materiału jest podana w tabelce tytułowej, ale zaleca się ponowne wskazanie jej na obrazie części, na rysunku - s3. Jeśli część jest wygięta, na rysunku często widać rozwój.

Rysunek 9.11 - Rysunek części płaskiej

9.6. Wykonanie rysunku części wykonanej metodą odlewania, a następnie obróbka skrawaniem

Formowanie metodą odlewania pozwala uzyskać dość skomplikowany kształt części, praktycznie bez strat materiału. Ale po odlaniu powierzchnia okazuje się dość szorstka, dlatego powierzchnie robocze wymagają dodatkowej obróbki mechanicznej.

W ten sposób otrzymujemy dwie grupy powierzchni – odlewniczą (czarną) i obrobioną po odlaniu (czystą).

Proces odlewania: roztopiony materiał wlewa się do formy odlewniczej, po ostygnięciu wyjmuje się z formy półfabrykat, przy czym większość powierzchni półwyrobu ma skosy odlewnicze, a współpracujące powierzchnie mają promienie zaokrąglenia odlewu.

Nie trzeba przedstawiać nachyleń odlewu, ale należy przedstawić promienie odlewania. Wymiary promieni odlewania zaokrągleń podano w wymagania techniczne rysowanie poprzez pisanie, np.: Nieokreślony promień odlewania 1,5 mm.

Główna cecha stosowania wymiarów: ponieważ istnieją dwie grupy powierzchni, to znaczy dwie grupy rozmiarów, jedna łączy wszystkie czarne powierzchnie, druga łączy wszystkie czyste powierzchnie, a dla każdego kierunku współrzędnych można zapisać tylko jeden rozmiar , łącząc te dwie grupy rozmiarów.

Na rysunku 9.12 są to wymiary: na obrazie głównym - rozmiar wysokości osłony - 70, w widoku z góry - rozmiar 10 (od dolnego końca części) (podświetlony na niebiesko).

Podczas odlewania stosuje się materiał odlewniczy (litera L w oznaczeniu), który ma zwiększoną płynność, na przykład:

- stal według GOST 977-88 (Stal 15L GOST 977-88)

- żeliwo szare wg GOST 1412-85 (SCh 15 GOST 1412-85)

- odlew z mosiądzu zgodnie z GOST 17711-93 (LTs40Mts1.5 GOST 17711-93)

- stopy aluminium wg GOST 2685-75 (AL2 GOST 2685-75)

Rysunek 9.12 - Rysunek części odlewniczej

9.7. Rysowanie wiosny

Sprężyny służą do wytworzenia określonych sił w danym kierunku. Ze względu na rodzaj obciążenia sprężyny dzielą się na ściskane, rozciągane, skrętne i zginające; w kształcie - dla śrub cylindrycznych i stożkowych, spiralnych, arkuszowych, tarczowych itp. zasady wykonywania rysunków różnych sprężyn określa GOST 2.401-68. Na rysunkach sprężyny są rysowane konwencjonalnie. Cewki sprężyny śrubowej cylindrycznej lub stożkowej są przedstawione liniami prostymi stycznymi do odcinków konturu. Dozwolone jest przedstawianie tylko odcinków zwojów w przekroju. Pokazano sprężyny z uzwojeniem prawoskrętnym, z rzeczywistym kierunkiem zwojów wskazanym w wymaganiach technicznych. Przykład rysunku treningowego sprężyny pokazano na rysunku 9.13.

Aby uzyskać płaskie powierzchnie nośne na sprężynie, zewnętrzne zwoje sprężyny dociska się ¾ zwoju lub całym zwojem i szlifuje. Wciśniętych zwojów nie uważa się za pracujące, dlatego całkowita liczba zwojów n jest równa liczbie zwojów roboczych plus 1,5 2:n 1 = n+(1,5 2) (rysunek 9.14).

Konstrukcja rozpoczyna się od narysowania linii osiowych przechodzących przez środki odcinków zwojów sprężyny (rysunek 9.15, a). Następnie po lewej stronie linii środkowej rysowany jest okrąg, którego średnica jest równa średnicy drutu, z którego wykonana jest sprężyna. Okrąg dotyka poziomej linii, na której spoczywa sprężyna. Następnie musisz narysować półkole ze środka znajdującego się na przecięciu prawej osi z tą samą poziomą linią. Aby skonstruować każdy kolejny zwój sprężyny, sekcje zwojów są budowane po lewej stronie w odstępie skokowym. Po prawej stronie każda sekcja cewki będzie zlokalizowana naprzeciwko środka odległości pomiędzy cewkami zbudowanymi po lewej stronie. Rysując styczne do okręgów uzyskujemy przekrojowy obraz sprężyny, tj. obraz cewek leżących za płaszczyzną przechodzącą przez oś sprężyny. Aby zobrazować przednie połówki zwojów, narysowane są również styczne do okręgów, ale ze wzrostem w prawo (rysunek 9.15, b). Przednia ćwiartka obrotu podpory jest skonstruowana w taki sposób, że styczna do półokręgu dotyka jednocześnie w dolnej części lewego okręgu. Jeżeli średnica drutu wynosi 2 mm lub mniej, sprężynę zaznacza się liniami o grubości 0,5 ÷ 1,4 mm. Rysując sprężyny śrubowe z liczbą zwojów większą niż cztery, oprócz podpórek, pokaż jeden lub dwa zwoje na każdym końcu, rysując linie osiowe przez środki odcinków zwojów na całej długości. Na rysunkach roboczych sprężyny śrubowe są przedstawione w taki sposób, że oś ma położenie poziome.

Z reguły diagram testowy pokazujący zależność odkształceń (rozciąganie, ściskanie) od obciążenia (P 1; P 2; P 3), gdzie H 1 jest wysokością sprężyny przy odkształceniu wstępnym P 1, umieszcza się w rysunek roboczy; N 2 - to samo, z odkształceniem roboczym P 2; H 3 – wysokość sprężyny przy maksymalnym odkształceniu P 3; H 0 – wysokość sprężyny w stanie roboczym. Ponadto pod wizerunkiem wiosny wskaż:

- Numer standardu wiosny;

- Kierunek nawijania;

- n – liczba obrotów roboczych;

- Całkowita liczba zwojów n;

- Długość rozwiniętej sprężyny L=3,2×D 0 ×n 1 ;

- Wymiary w celach informacyjnych;

- Inne wymagania techniczne.

Rysunek 9.13 – Rysunek roboczy sprężyny

|

|

| A | B |

Rysunek 9.14. Obrazy wstępnie napiętych cewek sprężynowych

Rysunek 9.15. Kolejność konstruowania obrazu sprężyny

9,8. Wykonanie rysunku przekładni

Przekładnia jest ważnym elementem wielu projektów urządzeń i mechanizmów przeznaczonych do przenoszenia lub przekształcania ruchu.

Główne elementy koła zębatego: piasta, tarcza, koło zębate (rysunek 9.16).

Rysunek 9.16 — Elementy przekładni

Profile zębów są znormalizowane według odpowiednich norm.

Główne parametry przekładni to (rysunek 9.17):

m=PT/ π [ mm] – moduł;

DA= Mul(Z+2) – średnica okręgu wierzchołków zębów;

D= Mul Z– średnica podziałowa;

DF= Mul (Z– 2,5) – średnica okręgu zagłębień;

ST= 0.5 Mulπ – szerokość zęba;

h– wysokość główki zęba;

godz– wysokość trzonu zęba;

godz = godz za + godz fa– wysokość zęba;

Pt– dzielący stopień obwodowy.

Rysunek 9.17 — Parametry przekładni

Główną cechą koła koronowego jest moduł – współczynnik wiążący podziałkę obwodową z liczbą π. Moduł jest znormalizowany (GOST 9563-80).

m = pkt/π [mm]

| 0,25 | (0,7) | (1,75) | 3 | (5,5) | 10 | (18) | 32 |

| 0,3 | 0,8; (0,9) | 2 | (3,5) | 6 | (11) | 20 | (36) |

| 0,4 | 1; (1,125) | (2,25) | 4 | (7) | 12 | (22) | 40 |

| 0,5 | 1,25 | 2,5 | (4,5) | 8 | (14) | 25 | (45) |

| 0,6 | 1,5 | (2,75) | 5 | (9) | 16 | (28) | 50 |

Na rysunkach szkoleniowych kół zębatych:

Wysokość główki zęba – h = M;

Wysokość trzonu zęba – godz = 1,25 m;

Chropowatość powierzchni roboczych zębów – Ra 0,8[µm];

W prawym górnym rogu arkusza rysowana jest tabela parametrów, której wymiary pokazano na rysunku 9.18; często wypełniana jest tylko wartość modułu, liczba zębów i średnica podziałowa.

Rysunek 9.18 — Tabela parametrów

Zęby kół przedstawiono konwencjonalnie, zgodnie z GOST 2.402-68 (ryc. 9.19). Linia przerywana to okrąg dzielący koło.

Na przekroju ząb jest pokazany jako nieobcięty.

|

||

| A | B | V |

Rysunek 9.19 - Obraz koła zębatego a - w przekroju, b - w widoku z przodu i c - w widoku z lewej strony

Chropowatość bocznej powierzchni roboczej zęba na rysunku jest zaznaczona na kole podziałowym.

Przykład rysunku przekładni pokazano na rysunku 9.20.

Rysunek 9.20 — Przykład rysunku szkoleniowego koła zębatego

9,9. Kolejność czytania rysunku widoku ogólnego

- Korzystając z danych zawartych w tabelce rysunkowej oraz opisu działania produktu, poznaj nazwę, przeznaczenie i zasadę działania zespołu montażowego.

- Na podstawie specyfikacji określ, z jakich zespołów montażowych, produktów oryginalnych i standardowych składa się proponowany produkt. Znajdź na rysunku liczbę części wskazaną w specyfikacji.

- Na podstawie rysunku przedstaw kształt geometryczny, względne położenie części, sposób ich połączenia oraz możliwość względnego ruchu, czyli sposobu działania produktu. Aby to zrobić, należy przyjrzeć się wszystkim obrazom tej części na rysunku widoku ogólnego jednostki montażowej: dodatkowe typy, sekcje, sekcje i rozszerzenia.

- Określ kolejność montażu i demontażu produktu.

Czytając rysunek widoku ogólnego, należy wziąć pod uwagę pewne uproszczenia i konwencjonalne obrazy na rysunkach, dozwolone przez GOST 2.109-73 i GOST 2.305-68*:

Dopuszczalne jest nie pokazywanie na rysunku widoku ogólnego:

- fazowania, zaokrąglenia, rowki, wgłębienia, występy i inne drobne elementy (rysunek 9.21);

- szczeliny między prętem a otworem (rysunek 9.21);

- osłony, osłony, osłony, przegrody itp. w tym przypadku nad obrazem wykonywany jest odpowiedni napis, np.: „Okładka poz. 3 nie jest pokazana”;

- napisy na tabliczkach, skalach itp. przedstawiają tylko kontury tych części;

- w przekroju zespołu montażowego różne części metalowe mają przeciwne kierunki kreskowania lub różną gęstość kreskowania (rysunek 9.21). Należy pamiętać, że dla tej samej części gęstość i kierunek wszystkich kreskowań są takie same we wszystkich rzutach;

- na odcinkach są pokazane jako nieobcięte:

- elementy produktu, dla których sporządzane są niezależne rysunki montażowe;

- takie części jak osie, wały, palce, śruby, wkręty, kołki, nity, uchwyty, a także kulki, klucze, podkładki, nakrętki (rysunek 9.21);

- wyrób spawany, lutowany, klejony, wykonany z materiału jednorodnego, łączony z innymi wyrobami w przekroju, posiada cieniowanie w jednym kierunku, przy czym granice pomiędzy częściami wyrobu są zaznaczone liniami ciągłymi;

- Dopuszcza się pokazanie jednakowych elementów (śruby, wkręty, otwory) rozmieszczonych w równych odstępach, nie wszystkie, wystarczy jeden;

- jeśli ani jeden otwór ani połączenie nie wpadnie w płaszczyznę cięcia, wówczas można go „dopasować” tak, aby wpadł w wycięty obraz.

Rysunki montażowe zawierają wymiary referencyjne, montażowe i powykonawcze. Wymiary wykonawcze to wymiary tych elementów, które pojawiają się w procesie montażu (np. otwory na kołki).

Rysunek 9.21 – Rysunek złożeniowy

Rysunek 9.22 – Specyfikacja

9.10. Zasady wypełniania specyfikacji

Specyfikacja rysunków montażowych szkoleniowych zazwyczaj obejmuje następujące sekcje:

- Dokumentacja;

- Kompleksy;

- Jednostki montażowe;

- Detale;

- Produkty standardowe;

- Inne produkty;

- Materiały;

- Zestawy.

Nazwa każdej sekcji jest wskazana w kolumnie „Nazwa”, podkreślona cienką linią i wyróżniona pustymi liniami.

- W sekcji „Dokumentacja” wprowadzane są dokumenty projektowe jednostki montażowej. W tej sekcji na rysunkach szkoleniowych wpisywany jest „Rysunek złożeniowy”.

- Sekcje „Jednostki montażowe” i „Części” obejmują te elementy jednostki montażowej, które są w niej bezpośrednio zawarte. W każdej z tych sekcji komponenty są zapisane ich nazwami.

- Sekcja „Produkty standardowe” rejestruje produkty używane zgodnie ze standardami stanowymi, branżowymi lub republikańskimi. W ramach każdej kategorii norm zapisy dokonywane są w jednorodnych grupach, w ramach każdej grupy – w kolejności alfabetycznej nazw wyrobów, w ramach każdej nazwy – w kolejności rosnącej oznaczeń norm, a w obrębie każdej normy – w kolejności rosnącej głównych parametrów lub wymiarów produktu.

- Sekcja „Materiały” zawiera wszystkie materiały znajdujące się bezpośrednio w jednostce montażowej. Materiały są rejestrowane według rodzaju i w kolejności określonej w GOST 2.108 - 68. W ramach każdego rodzaju materiały są rejestrowane w kolejności alfabetycznej nazw materiałów, a w ramach każdej nazwy - w kolejności rosnącej według wielkości i innych parametrów.

W kolumnie „Ilość” należy podać liczbę składników na jeden określony produkt, a w sekcji „Materiały” - całkowitą ilość materiałów na jeden określony produkt ze wskazaniem jednostek miary - (na przykład 0,2 kg). Jednostki miary można wpisać w kolumnie „Uwaga”.

Sposób tworzenia zestawienia w programie KOMPAS-3D opisano w odpowiednim temacie !

Stopień zgodności tej normy z ST SEV 4406-83 podano w dodatku 1.

1. ZASADY REALIZACJI GRAFICZNEJ ELEMENTÓW FORM ODLEWNICZYCH

1.1. Graficzne przedstawienie elementów formy odlewniczej należy wykonać na mapie szkicowej zgodnie z wymaganiami norm ESKD i niniejszej normy.

1.2. Dopuszcza się wykonanie graficznego przedstawienia elementów form odlewniczych na poleconym egzemplarzu rysunku części, przy czym oznaczenie dokumentu, podpisy konstruktora elementów form odlewniczych, inspektora norm i inne dane powinny być wskazane zgodnie z Załącznikiem 2.

1.3. Oznaczenie modelowych łączników, kształtów i położenia odlewu podczas zalewania

1.3.2. W przypadku modeli jednoczęściowych wskazany jest tylko kształt złącza F(Rysunki 3 i 4).

1.3.5. Położenie odlewu w formie podczas zalewania jest oznaczone literami W(na górze) i N(spód). Litery umieszczone są obok strzałek wskazujących kierunek łącznika formy (rys. 1 - 5).

1.3.6. Jeżeli odlew jest formowany w pozycji poziomej, a zalewany w pozycji pionowej, to przy strzałkach nie umieszcza się literowego oznaczenia góry i dołu odlewu, a równolegle do zalewania rysuje się ciągłą linię główną, ograniczoną przez strzałki. Strzałki mają oznaczenie literowe na górze i na dole (ryc. 5).

1.4. Obraz uprawnień

1.4.1. Dodatki za obróbka przedstawiony jako ciągła, cienka linia. Dopuszczalne jest wykonanie linii zasiłku w kolorze czerwonym.

1.4.2. Wielkość naddatku na obróbkę jest wskazywana liczbą znajdującą się przed znakiem chropowatości powierzchni części lub wielkością nachylenia i wymiarami liniowymi (rys. 6).

W przypadku prostych odlewów dopuszczalne jest nie przedstawianie naddatków na obróbkę, a jedynie wskazanie liczby naddatku (rys. 8).

1.4.3. Naddatek technologiczny jest oznaczony liczbą ze znakiem plus (+) lub minus (-) i literą T (naddatek technologiczny) i umieszczany jest na przedłużeniu linii wymiarowej lub na półce linii odniesienia, jeśli jest niemożliwe jest umieszczenie napisu i numeru na przedłużeniu linii wymiarowej (ryc. 7).

1.4.4. Otwory, wgłębienia itp., które nie są wykonane podczas odlewania części, są przekreślone ciągłą cienką linią (ryc. 6 - 8), co można wykonać na czerwono.

1,5. Obraz i oznaczenie prętów

1.5.1. Pręty, ich znaki i zaciski, zworki, przesłony dzielące łatwo zdejmowalnych występów i znaki modelowe są przedstawione na skali rysunku ciągłą cienką linią (ryc. 9 - 13), co można wykonać w kolorze niebieskim.

1.5.2. Jeżeli bliskie położenie obrazów na rysunku części nie pozwala na przedstawienie symboli prętów w skali, wówczas dopuszcza się przełamanie symbolu lub przedstawienie go bez skali (ryc. 10).

1.5.3. Na nich należy narysować kontury prętów i znaków minimalna liczba obrazów, zapewniając jednocześnie niezbędne zrozumienie konturów, lokalizacji prętów i rozmiarów znaków niezbędnych do wyprodukowania zestawu modelarskiego.

1.5.4. Pręty segmentowe należy kreskować tylko przy liniach konturowych (ryc. 9 - 11). Długość żyłki 3 - 30 mm. Zasady stosowania cieniowania - zgodnie z GOST 2.306-68.

Jeśli istnieje niewielka liczba prętów i prosta konfiguracja, pręty mogą się nie wykluć.

1.5.5. Niewidoczne kontury znaków prętowych i prętów można zastosować w przypadkach, gdy trudno jest zrozumieć ich kształt i położenie.

1.5.6. Na obrazach, na których nie są wyraźnie zidentyfikowane nachylenia listew, rysowana jest tylko jedna odpowiadająca im linia największy rozmiar(Rysunek 11).

1.5.7. Wymiary symboli prętów i odstępów pomiędzy symbolami prętów a modelem są zgodne z GOST 3606-80.

1.5.8. W przypadku znormalizowanych prętów połączeniowych i membran ich konwencjonalny obraz jest oznaczony na półce liniami wiodącymi (ryc. 12 i 13).

W tym przypadku wymiary nie są pokazane na obrazku.

1.5.9. Pręty są oznaczone literami ul. i numery seryjne, np. Sztuka. 3 (ryc. 9). Liczba prętów jest ustawiona na minimalną wymagana ilość obrazy, ale wystarczające do jasnego zrozumienia.

1.5.10. Stosunek wielkości strzałek wskazujących kierunek upakowania pręta musi odpowiadać temu pokazanemu na ryc. 14.

1.5.11. Stosunek wielkości strzałek pokazujących złącze rdzeniówki musi odpowiadać temu pokazanemu na ryc. 15.

1.6. Zdjęcie i oznaczenie odłączanych części modelu

1.6.1. Linia styku części zdejmowanej z modelem jest pokazana jako ciągła linia główna (ryc. 16).

1.6.2. Odpinana część modelu jest oznaczona literami OM i numer seryjny (ryc. 16). Jeśli jest tylko jedna odłączalna część, numer seryjny nie jest podawany.

1.7. Obraz i oznaczenie układu wlewowego

1.7.1. Układ bramkujący jest narysowany w skali obrazu części ciągłą cienką linią (rys. 17 i 18) i można to zrobić kolorem czerwonym.

1.7.2. Jeżeli na płycie modelowej znajduje się szkic pokazujący lokalizację modeli i układu wlewowego, układ wlewowy może nie zostać przedstawiony na szkicu poszczególnych odlewów. W tym przypadku wystarczy zobrazować interfejs podajników z korpusem odlewniczym i podać link do szkicowej mapy przedstawiającej układ wlewowy.

1.7.3. Jeżeli na kopii rysunku części nie ma wystarczającej ilości miejsca, aby przedstawić układ wlewowy w skali, wówczas dozwolone jest przedstawienie go z odchyleniem od skali.

1.7.4. Przekroje elementów układu wlewowego nie są kreskowane.

Dla każdej sekcji elementów układu wlewowego można podać pole przekroju poprzecznego w centymetrach kwadratowych, liczbę sekcji i ich całkowitą powierzchnię.

Obszary przekroju wskazują: podajniki - Fn, pracownicy żużla - F sp, piony - FCT itp.

Powierzchnie całkowite wskazują: podajniki S Fn, piony S FCT itp.

1.7.5. Gdy układ wlewowy wykonany jest w ceramicznych rurkach syfonowych, ich obraz nie jest pokazany. W wymaganiach technicznych znajduje się następujący napis: „Na budowie... układ wlewowy powinien być wykonany w rurkach ceramicznych zgodnie z GOST...”.

1.7.6. Zysk oznaczony jest numerem seryjnym na półce linii lidera, poprzedzonym słowem „Zysk”. Jeśli na odlewie zainstalowanych jest kilka identycznych zysków, wówczas przypisuje się im te same numery, a na półce linie liderów po numerze zysku wskazują całkowitą liczbę zysków zainstalowanych na odlewie tego numeru (ryc. 19).

Zysk jest przedstawiany jako ciągła, cienka linia, którą można narysować na czerwono.

1.7.7. Podczas instalowania standardowych zysków na półce odlewniczej wskazują je linie prowadzące symbol, a marże zysku w tym przypadku nie są wskazane (ryc. 19).

1.7.8. Miejsca instalacji wkładów gazotwórczych są oznaczone napisem na półce linii prowadzącej „Gazowy. wkład” (ryc. 20).

1.7.9. Siatki filtrujące nie są całkowicie rozciągnięte, a jedynie ich zarys zaznaczony jest ciągłą linią główną.

1.8. Wizerunek i oznaczenie lodówek

1.8.1. Lodówki są przedstawione w skali jako ciągła, cienka linia, którą można wykonać kolorem zielonym. Lodówki są kreskowane w sekcjach (ryc. 21 i 22).

1.8.2. Oznaczenie lodówek składa się ze słowa „Zimne”, numeru seryjnego, liczby lodówek umieszczonych na półce z liniami wiodącymi (ryc. 21 i 22).

1.8.3. W przypadku używania standardowych lodówek na półce linie prowadzące wskazują ich symbol. W tym przypadku wymiary nie są pokazane na obrazku.

1.9. Zdjęcie żeberek termokurczliwych, ściągów, próbek do badań mechanicznych i innych oraz pływów technologicznych

1.9.1. Żebra skurczowe, ściągacze, próbki i pływy technologiczne są przedstawione w skali obrazu części ciągłą cienką linią (ryc. 23 i 24), co można wykonać w kolorze czerwonym.

1.9.2. Przeznaczenie próbki odlewu jest wskazane na półce linii prowadzącej odpowiednim napisem (ryc. 25 i 26).

1.9.3. Podczas przedstawiania znormalizowanych próbek na półce linie prowadzące wskazują ich symbol. W tym przypadku wymiary nie są pokazane na obrazku.

1.10. Rysunek partii i oznaczenie miejsc ulatniania się gazów z formy i prętów

1.10.1. Losowania przeprowadzane są zgodnie z wymogami tabeli (patrz rysunek 9).

1.10.2. Miejsca ulatniania się gazów z formy i prętów są pokazane strzałkami i oznaczone literami VG(wylot gazu), umieszczony wzdłuż strzałki (patrz rys. 9). Rozmiar strzałki jest zgodny z GOST 2.305-68.

2. OZNACZANIE GRAFICZNE ELEMENTÓW FORM ODLEWNICZYCH

2.1. Oznaczenia graficzne elementów formy odlewniczej w przekrojach muszą odpowiadać podanym w tabeli.

|

Nazwa przedmiotu |

Przeznaczenie |

Nazwa przedmiotu |

Przeznaczenie |

|

|

Rzuty |

|

|

|

|

|

||

|

|

Usuwanie gazów z pręta |

|

|

|

Wióry metalowe |

|

||

|

Przebicia pary |

|

Warstwa wierzchnia w formie |

|

|

|

3. ZASADY GRAFICZNEGO PRZEDSTAWIENIA ODLEWÓW

3.1. Graficzne przedstawienie odlewu należy wykonać na karcie szkicowej zgodnie z wymaganiami norm ESKD i niniejszej normy.

Dopuszcza się przedstawienie dokumentu graficznego odlewu na zarejestrowanym egzemplarzu rysunku, a elementy odlewu należy wykonać w kolorze czerwonym.

3.2. Oznaczenie dokumentu, podpisy wywoływacza odlewu, inspektora normatywnego i inne dane należy wskazać zgodnie z załącznikiem 2.

3.3. Podczas rysowania odlewu należy wziąć pod uwagę wszystkie naddatki, wskazując ich wartości (ryc. 27).

3.4. Wewnętrzny kontur obrabianych powierzchni, a także otwory, wgłębienia i wgłębienia, które nie są wykonane w odlewie, zaznaczono ciągłą cienką linią (ryc. 27).

Dopuszczalne jest nie przedstawianie wymienionych elementów w przypadku prostych odlewów.

3.5. Pozostałości podajników, odpowietrzników, podkładek, złączy i nadstawek, jeśli nie zostaną całkowicie usunięte w odlewni, odwzorowywane są na obrazie odlewu. Linia cięcia musi odpowiadać metodzie cięcia: podczas cięcia nożem, przecinarką tarczową, piłą itp. wykonuje się to ciągłą cienką linią, podczas cięcia lub zrywania ogniem - ciągłą falistą linią (ryc. 28).

3.6. Żebra skurczowe, ściągi, występy technologiczne, próbki badawcze, które nie są usuwane w odlewni, są wykonywane na obrazie odlewu jako całkowicie ciągła linia główna (ryc. 29 - 32).

3.7. W przypadku próbek wyciętych z korpusu odlewu należy wskazać wymiary określające miejsce ich wycięcia (ryc. 32).

3.8 Cel próbki jest wskazany na półce linii prowadzącej (ryc. 31 i 32).

DANE INFORMACYJNE O ZGODNOŚCI Z GOST 3.1125-88 ST SEV 4406-83

DANE INFORMACYJNE O ZGODNOŚCI Z GOST 3.1125-88 ST SEV 4406-83

|

Wymagania |

GOST 3.1125-88 |

ST SEV 4406-83 |

|

Wskazanie miejsca wykonania dokumentu |

Mapa szkicowa - miejsce wykonania dokumentu |

Nie określono miejsca, w którym dokument został sporządzony |

|

Instrukcje dotyczące oznaczenia dokumentu i głównych podpisów |

Dodatkowa pieczęć wskazuje oznaczenie dokumentu i jego główne podpisy |

Brak instrukcji |

|

Instrukcje dotyczące obrazów i oznaczeń niezbędnych elementów formy odlewniczej |

Instrukcje dotyczące przedstawienia i oznaczenia odłączalnych części modelu, partii, miejsc ulatniania się gazów z formy i prętów |

Brak instrukcji |

|

Instrukcje dotyczące graficznego przedstawienia elementów formy odlewniczej |

W tabeli przedstawiono graficzną reprezentację elementów form odlewniczych |

Brak instrukcji |

PRZYKŁAD ZAPROJEKTOWANIA DODATKOWEGO ZNACZNIKA

W produkcji seryjnej i masowej, przy wykonywaniu elementów graficznych form i odlewów, na egzemplarzu rysunku części umieszcza się dodatkowy stempel nad napisem głównym lub na wolnym polu rysunku (ryc. 33).

Wymiary kolumn od 3 do 13 są zgodne z GOST 3.1103-82 bloki B2 f1 i B3 f1v.

W dodatkowych kolumnach znaczków wskaż:

w kolumnie 1 - kod odlewu (lub oznaczenie);

w kolumnie 2 - oznaczenie dokumentu zgodnie z GOST 3.1201-85;

w kolumnie 3 - deweloper;

w kolumnie 4 - nazwa dewelopera;

w kolumnie 5 - podpis dewelopera;

w kolumnie 6 – data podpisu;

w kolumnie 7 - kontroler normatywny;

w kolumnie 8 - nazwisko inspektora normatywnego;

w kolumnie 9 - podpis inspektora normatywnego;

w kolumnie 10 – numer seryjny zmiany dokumentu;

w kolumnie 11 - uwaga o wymianie i wprowadzeniu arkusza ogłoszeń zgodnie z GOST 2.503-74;

w kolumnie 12 - oznaczenie (kod) ogłoszenia; w kolumnie 13 – podpis osoby odpowiedzialnej za dokonanie zmiany;

kolumna 14 - rezerwa.

W produkcji na małą skalę i pilotażowo niedopuszczalne jest umieszczanie stempla. Oznaczenie dokumentu, podpis dewelopera i inspektora normatywnego odbywa się nad głównym napisem lub w wolnym polu rysunku.

Notatka. Kolumny 2 stempla dodatkowego nie można wypełnić.

DANE INFORMACYJNE

1 . OPRACOWANE I WPROWADZONE przez Państwowy Komitet ds. Standardów ZSRR

WYKONAWCY

rocznie Szałajew; B.S. Mendrikow; B.Ya, Kabakov; EA Łoboda; OK. Rubcowa

2 . ZATWIERDZONE I WEJŚCIE W ŻYCIE Uchwałą Komitet Państwowy ZSRR według standardów z dnia 28 lipca 1988 r. nr 2781

3 . Norma zawiera wszystkie wymagania ST SEV 4406-83

4 . ZAMIAST GOST 2.423 73

5 . DOKUMENTY REGULACYJNE I TECHNICZNE

Wszystkie części można podzielić na trzy grupy: części standardowe, części ze standardowymi obrazami, części oryginalne.

Części standardowe obejmują omówione wcześniej elementy złączne gwintowane (śruby, wkręty, nakrętki, kołki), podkładki, kołki, zawleczki, kołki i łączniki rurociągów. Normy regulują nie tylko kształt i wymiary tych części, ale także ich wizerunki oraz stosowanie wymiarów i znaków chropowatości.

Grupa norm ESKD (GOST 2.401-68...GOST 2.426-74) reguluje wyłącznie standardowe obrazy części i określa zasady stosowania wymiarów na obrazach tych części. Do takich części zaliczają się sprężyny, koła zębate, zębatki, ślimaki, koła zębate itp.

Części oryginalne obejmują te części, których kształt różni się od kształtu części z dwóch pierwszych grup. Należą do nich części odlewane, części wytwarzane metodą tłoczenia lub kucia, części w kształcie powierzchni obrotowych, części ograniczone głównie płaszczyznami itp. Kształt tych części jest zdeterminowany technologią ich wytwarzania i zawiera elementy charakterystyczne dla tej technologii. Części odlewane mają skosy i zaokrąglenia odlewnicze, części toczone mają dominujące powierzchnie obrotowe itp.

Części odlewane znalazły bardzo szerokie zastosowanie. Są to pojedyncze części maszyn np. koła zamachowe, koła pasowe, cylindry, pokrywy, dźwignie, są to części takie jak podpory, wsporniki, są to części skrzynkowe o konstrukcji zamkniętej lub Typ otwarty posiadające precyzyjnie obrobione otwory i płaskie powierzchnie zewnętrzne.

Całkowita liczba obrazów na rysunku części odlewanej w dużej mierze zależy od prawidłowego wyboru widoku głównego, od rozsądnego wykorzystania dopuszczalnych kombinacji widoków GOST 2.305 - 68 z przekrojami, przekrojami lokalnymi, przekrojami elementów rozszerzeń, konwencjami i uproszczeniami .

Części karoserii typu skrzynkowego ustawia się względem przedniej płaszczyzny występów tak, aby ich główne powierzchnie bazowe zajmowały położenie poziome, a części takie jak kołnierze czy koła pasowe – tak, aby ich oś była rzutowana równolegle do głównego napisu na rysunku, ponieważ jest to układ odpowiada położeniu części podczas toczenia.

Podczas wykonywania rysunków części odlewanych należy wziąć pod uwagę następujące wymagania.

1. Na rysunku nie pokazano spadków odlewniczych; są one ograniczone do odpowiedniego wpisu w wymaganiach technicznych.

2. Aby upewnić się, że część nie ma naprężeń wewnętrznych i wad odlewniczych, konieczne jest wykonanie płynnego przejścia z jednej grubości ścianki na drugą zgodnie ze standardami pokazanymi na ryc. 280, o:

S/S 1 =<2; r = (0,3...0,4)h;

S/S 1 > 2; l = (4...5)h;

Ryż. 280 Płynne przejście z jednej grubości ścianki na drugą

3. Kołnierze wsporcze (kołnierze) muszą być grubsze niż główna część części. W takim przypadku konieczne jest zapewnienie płynnego przejścia od ściany do kołnierza (ryc. 280, b).

4. Powierzchnie przeznaczone do obróbki muszą być podniesione nad powierzchnie nieobrobione. Zapewni to swobodny dostęp do narzędzia tnącego i zmniejszy obszar obróbki (ryc. 281).

Ryż. 281 Powierzchnie poddane obróbce są uniesione nad powierzchnie nieobrobione

5. Jeśli płyta podstawowa jest zamontowana na innej części, płaszczyzna współpracująca jest nieciągła, aby zmniejszyć obszar obróbki (ryc. 282, a). W tym samym celu środkowa część otworu jest wykonana z większej średnicy niż końcowe części robocze otworu, w którym wał współpracuje z otworem (ryc. 282, b).

Ryż. 282 Zmniejszenie powierzchni obróbki

6. Powierzchnie, w których wiercone są otwory, są wykonane z występami, których płaszczyzny końcowe muszą być prostopadłe do osi otworu (ryc. 283).

Ryż. 283 przypływy

Podczas rysowania wycięć na rysunkach części odlewanych należy wziąć pod uwagę następujące cechy:

a) względne położenie nieprzetworzonych powierzchni części jest wskazane przez wymiary łączące te powierzchnie ze sobą;

b) powierzchnie obrobione i nieobrobione są połączone ze sobą nie więcej niż jednym wymiarem wzdłuż długości, wysokości lub głębokości części.

Przed zastosowaniem wymiarów należy wybrać główne podstawy odlewnicze i projektowe. Podstawami odlewniczymi mogą być osie lub płaszczyzny symetrii lub powierzchnie nieobrobione. Z podstaw odlewniczych nanoszone są wymiary określające kształt i położenie powierzchni nieobrobionych. Oddzielnie zastosuj wymiary, które określają kształt i położenie obrabianych powierzchni względem podstaw projektowych.

Wymiary na rysunkach części odlewanych nie mogą być rysowane w formie zamkniętego łańcucha. Wymagania techniczne należy umieścić na rysunku roboczym części odlewanej. Na rysunkach szkoleniowych wymagania techniczne można ograniczyć jedynie do wskazania wymiarów o nieokreślonych promieniach odlewania i wymiarach w celach informacyjnych.

Na ryc. 284 przedstawia obrazy i wymiary wieczka wykonanego z odlewu. Za podstawy odlewnicze przyjęto koniec części i oś powierzchni występu o średnicy 70, a za podstawy konstrukcyjne koniec podporowy i oś powierzchni 0 72 pokrywającą się z podstawą odlewniczą. W tym przypadku wymiar całkowity 38 jest jednocześnie wymiarem pomiędzy podstawą odlewniczą a podstawą konstrukcyjną w kierunku wzdłużnym.

Ryż. 284 Zdjęcie okładki z nadrukowanymi wymiarami

Części posiadające kształt korpusów obrotowych obrabiane są głównie na tokarkach i podobnych maszynach. W przypadku takich części obraz główny z podanymi wymiarami daje pełny obraz ich kształtu, dlatego nie są wymagane obrazy takie jak widok z lewej strony lub widok z góry. Aby objaśnić poszczególne elementy, stosuje się sekcje lokalne, sekcje i elementy uzupełniające.

Części ograniczone powierzchniami obrotowymi o różnych średnicach są zwykle rysowane w taki sposób, że obszary o dużych średnicach znajdują się na lewo od obszarów o mniejszych średnicach, co odpowiada położeniu części na ścianie podczas obróbki (patrz ryc. 266).

Jeżeli część ma wewnętrzne współosiowe powierzchnie obrotowe, wówczas jako główny obraz przyjmuje się przekrój przedni, co daje pełny obraz części i ułatwia zastosowanie wymiarów (ryc. 285, a). W tym przypadku stopnie otworu o dużej średnicy znajdują się po lewej stronie.

Ryż. 285 Przekrój czołowy części

Podczas rysowania rysunków części z przeważnie powierzchniami toczonymi należy wziąć pod uwagę następujące wymagania.

1. W miejscach przejścia z jednej średnicy wału na drugą zaokrąglenia należy zaokrąglić (ryc. 285, c).

2. Aby ułatwić montaż części, na końcach części należy wykonać fazowania (ryc. 285, b).

3. Na zewnętrznych powierzchniach uchwytów, łbów, okrągłych nakrętek dokręcanych ręcznie należy wykonać karbowanie zgodnie z GOST 21474-75 (ryc. 286). Symbol fałdowania jest nanoszony bezpośrednio na obraz części na półce linii odniesienia i zawiera nazwę, wysokość i numer normy.

Ryż. 286 Szczegóły falistości

4. Jeśli powierzchnia części jest szlifowana, konieczne jest zapewnienie specjalnego rowka na wyjściu ściernicy. Wymiary rowków do szlifowania cylindrycznego i płaskiego określa norma. Na ryc. 287 pokazuje obrazy rowków do szlifowania średnic zewnętrznych i wewnętrznych oraz podaje zalecenia dotyczące ich rozmiarów.

Ryż. 287 Obrazy szlifowania rowków

Wymiary rowków nie są uwzględniane w łańcuchach wymiarowych części.

Jeśli d = 10..15 mm, To b = 3 mm, d 1 = d + + 0,5 mm, h = 0,25 mm, R = 1 mm, R 1 = 0,5 mm.

Jeśli d = 50...100 mm, To b = 5 mm, d 2 - d + + 1 mm, h = 0,5 mm, R = 1,5 mm, R 1 = 0,5 mm.

5. Jeżeli konstrukcja części nie zapewnia swobodnego wyjścia narzędzia, wówczas jej część przejściowa pod względem kształtu i wymiarów musi odpowiadać kształtowi i wymiarom tego narzędzia (ryc. 288).

Ryż. 288 Część przejściowa części

6. Aby zainstalować część w środkach tokarka W części wykonuje się otwory środkowe, których wymiary i symbole określa norma (ryc. 289).

Ryż. 289 Otwory środkowe

7. Zewnętrzne i wewnętrzne rowki na wyjściu noża podczas wycinania gwintów są powiększone za pomocą elementów przedłużających (ryc. 289).

Na ryc. 289 wykonano rysunek poglądowy wału. Sekcja A - A ujawnia wymiary Przekrój wpust i sekcja B - B podaje kształt i wymiary pryzmatycznej części wału. Otwór środkowy i wpust pokazano jako przekroje lokalne. Elementy zdalne I i II pomagają określić wymiary rowka dla gwintów metrycznych i głębokość wiercenia śruby zabezpieczającej.

Przy stosowaniu wymiarów wzdłuż wału prawy koniec części jest traktowany jako główna podstawa. Jeśli chodzi o podstawę pomocniczą, rozmiary wynoszą 15, 36 i 70 mm. Oznaczenie chropowatości powierzchni stosuje się, biorąc pod uwagę ich przeznaczenie konstrukcyjne.

Rysunki części, oprócz głównych obrazów gotowej części, zawierają pełne lub częściowe rozwinięcie tej części. Na obraz wywoławczy stosowane są tylko te wymiary, których nie można wskazać na obrazie gotowej części. Nad obrazem skanu umieszczony jest napis „Skan”. Skan jest przedstawiony za pomocą ciągłych linii głównych (ryc. 290). W razie potrzeby zaznacz linie zagięcia na rozwinięciu i wykonaj odpowiednie napisy. Szczególną uwagę należy zwrócić na prawidłowe określenie wymiarów w miejscach zagięcia części.

Ryż. 290 Rozwój części

9.2.4. Rysunki odlewnicze

Odlewanie jest zwykle stosowane w przypadku części o złożonym kształcie objętościowym z różnymi wnękami wewnętrznymi, żebrami, występami itp. (Rysunek 9.11). Złącze może przechodzić nie wzdłuż jednej, ale kilku płaszczyzn i do środka różne kierunki. Pręty służą do formowania wewnętrznych wnęk (nisz).

Części mechaniczne są odlewane z żeliwa, stali, metali nieżelaznych i różnych stopów. Najpopularniejszym materiałem jest żeliwo. Przy odbiorze odlewów główną uwagę zwraca się na stworzenie warunków dla równomiernego chłodzenia metalu wlewanego do formy, ponieważ od tego w dużej mierze zależy wytrzymałość produktu.

Wiadomo, że podczas stygnięcia odlewów następuje skurcz i powstają naprężenia szczątkowe (odlewu). Często prowadzą do późniejszego, czasem znacznego wypaczenia części. W warunkach naturalnych stres wyrównuje się (łagodzi) bardzo powoli; w przypadku dużych i skomplikowanych ram zajmuje to kilka miesięcy. Aby nie spowalniać produkcji, odlewy czasami przenoszone są z odlewni do obróbki mechanicznej, nawet nie pozwalając im na odpowiednie wystygnięcie. Nie zawsze kończy się to dobrze. Elementy maszyn złożone z takich części, szczególnie jeśli odlewy są skomplikowane, po pewnym czasie odmawiają pracy. A przy ustalaniu przyczyn zaburzenia okazuje się, że naturalne wyrównanie naprężeń odlewniczych doprowadziło do wypaczenia części, przekrzywienia łożysk, zakleszczenia sworzni, a wały się nie obracały.

Walkę z naprężeniami odlewniczymi przeprowadza się poprzez nadanie częściom takich kształtów, aby grubość ścianek odlewu była taka sama, prawidłowo doprowadzając metal do pustych przestrzeni formy odlewniczej podczas zalewania. W takim przypadku grubość ścian wewnętrznych powinna wynosić 0,8 grubości ścian zewnętrznych. Do wolno stygnących obszarów odlewów stosuje się specjalne chłodnice, dobiera się składy metali itp. proste usprawnione kształt zewnętrzny bez ostrych przejść, ostrych zakrętów i odgałęzień ścian wewnętrznych - najważniejszy wymóg dla odlewów.

Należy także zapewnić możliwość łatwego odpływu żużli i gazów powstających podczas odlewania. Należy w myślach podnieść wtrącenia gazowe i żużlowe z dna formy i upewnić się, że nie pozostały one w żadnych „kieszeniach”.

Odlewane kołnierze są 1,5 - 2 razy grubsze niż sąsiednie ściany.

W odlewach trudno jest wykonać otwory o małej średnicy i dużej długości. Rozmiar minimalnego otworu można określić za pomocą wzoru gdzie ja - długość otworu; re 0 = 5 dla stopów aluminium i brązów, re 0 = 7 dla żeliwa, re 0 = 10 dla stali. Mniejsze otwory należy wywiercić. Długie kanały można uzyskać wypełniając rurki.

Prace innowatorów obaliły ugruntowany pogląd, że części odlewane wymagają odkształcenia podczas formowania. Jeśli model otrzyma wibracje o określonej częstotliwości, wówczas z łatwością „unosi się”, nie uszkadzając pionowych ścian, które są wykonane bez pochyłości. Pozwala to zaoszczędzić metal, uzyskać gładkie ściany i zmniejszyć złożoność późniejszej obróbki.

Projektując części odlewane należy dążyć do optymalnych grubości ścianek odlewów. Wraz ze wzrostem grubości ścianki szybkość chłodzenia maleje, z tego powodu w metalu tworzą się duże kryształy, następuje segregacja (niejednorodność) i zmniejsza się wytrzymałość mechaniczna.

Zbyt cienkie ścianki odlewu żeliwnego, zwłaszcza o dużej długości, prowadzą do wybielenia żeliwa, jego łamliwości i komplikują późniejszą obróbkę mechaniczną. Żeliwo bielone jest tak twarde, że nie można go obrabiać za pomocą noża.

Żeliwo wytrzymuje ściskanie znacznie lepiej niż rozciąganie, dlatego projektant powinien dążyć do tego, aby części żeliwne działały tylko przy ściskaniu.

Stosowanie rdzeni podczas formowania nieuchronnie zwiększa koszty odlewów, dlatego formowanie bezrdzeniowe powinno być stosowane jak najszerzej. Konwencjonalnie oświetlając część rysunku wiązkami przeciwrównoległych promieni świetlnych skierowanych prostopadle do linii podziału modelu, identyfikują obszary cienia na częściach i starają się je wyeliminować bez zwiększania masy i zmniejszania wytrzymałości. Jeśli to się powiedzie, proces odlewania nie będzie skomplikowany poprzez wprowadzenie prętów, które tworzą różne puste przestrzenie i wgłębienia w zaprojektowanej części.

Opracowując kształt części odlewanej, należy unikać pretensjonalności w zarysie, co uprości produkcję i montaż prętów do tworzenia pustych przestrzeni. Przed zaprojektowaniem części odlewanej zadaj sobie pytanie: czy musi ona być odlana? Może lepiej byłoby uzyskać go poprzez tłoczenie, spawanie, nitowanie lub prasowanie?

Część o złożonej i trudnej w obróbce części jest czasami dzielona na dwie części o prostym kształcie i następnie składana np. poprzez prasowanie. W przypadku pasowań wciskowych fazowanie wykonuje się pod kątem 10–15 °, a nie jak zwykle 45 °, wygładzając ostrą krawędź.

Przyjrzyjmy się niektórym cechom rysunków części odlewanych.

Rysunki części odlewanych wskazują materiał mający właściwości odlewnicze. Można to zrozumieć poprzez oznaczenie: na przykład litera „L” w niektórych oznaczeniach wskazuje, że materiał jest odlewniczy.

Napisy tekstowe w wymaganiach technicznych lub symbole na obrazach wskazują wartości spadków, promieni i chropowatości powierzchni.

Rysunek 9.11 - Części odlewane

Zwróćmy uwagę na ważną cechę wymiarowania. Na rysunkach części odlewanych wymagających obróbki wymiary są wskazane w taki sposób, że pomiędzy nieobrobioną powierzchnią - podstawą odlewu a obrobioną powierzchnią - główną bazą wymiarową, umieszcza się tylko jeden wymiar. Rozmiar ten pozwala szybko znaleźć na rysunku te powierzchnie bazowe (zwykle płaszczyzny).

Linie wymiarowe do obrobionych powierzchni rysowane są z głównej bazy wymiarowej. Część obrobionych powierzchni może pełnić funkcję podkładek pomocniczych, wygodnych do pomiaru wymiarów wchodzących w skład łańcuchów wymiarowych, a także wymiarów technologicznych.

Z podstawy odlewu wskaż wymiary nieobrobionych powierzchni, które bezpośrednio określają model odlewu (biorąc pod uwagę skurcz).

Część z tych powierzchni surowych, oddalonych od podłoża odlewniczego, może mieć także charakter pomocniczy – dla wygody pomiaru i ustawienia wartości kontrolowanych.

Projektując asymetryczne części objętościowe, pożądane jest, aby większość elementów była ograniczona powierzchniami obrotowymi, co znacznie upraszcza produkcję sprzętu (modele, pręty itp.).

Typowe rysunki części tej grupy pokazano na rysunkach 9.12, 9.13.

Rysunek 9.12 - Rysunek odlewanego wspornika

Rysunek 9.12 przedstawia rysunek wspornika wykonanego przez odlewanie ze stali gatunku 45 L-II. Kontury części na widoku po lewej stronie są przedstawione jako linia pojedyncza, a nie podwójna, ponieważ zbocza i zwężenia nie są tutaj wyraźnie widoczne.

Rysunek 9.13 - Rysunek obudowy

6. REPUBLIKACJA. kwiecień 2003

Norma ta określa zasady wykonania graficznego elementów form i odlewów odlewniczych dla wyrobów wszystkich gałęzi przemysłu.

Stopień zgodności tej normy z ST SEV 4406-83 podano w dodatku 1.

1. ZASADY REALIZACJI GRAFICZNEJ ELEMENTÓW FORM ODLEWNICZYCH

1.1. Graficzne przedstawienie elementów formy odlewniczej należy wykonać na mapie szkicowej zgodnie z wymaganiami norm ESKD i niniejszej normy.

1.2. Dopuszcza się wykonanie graficznego przedstawienia elementów form odlewniczych na poleconym egzemplarzu rysunku części, przy czym oznaczenie dokumentu, podpisy konstruktora elementów form odlewniczych, inspektora norm i inne dane powinny być wskazane zgodnie z Załącznikiem 2.

1.3. Oznaczenie modelowych łączników, kształtów i położenia odlewu podczas zalewania

1.3.1. Złącze modelu i kształtu jest oznaczone segmentem lub przerywaną linią przerywaną zakończoną znakiem, nad którym wskazane jest literowe oznaczenie złącza -.

Kierunek rozstania wyznacza ciągła linia główna, ograniczona strzałkami i prostopadła do linii podziału (ryc. 1 i 2).

Cholera.2

1.3.2. W przypadku modeli jednoczęściowych wskazany jest tylko kształt złącza (ryc. 3 i 4).

Cholera.4

1.3.3. Formy złączy i modele skomplikowanych odlewów przedstawiono na minimalnej niezbędnej liczbie obrazów wystarczającej do określenia złącza.

1.3.4. W przypadku kilku złączy modele i kształty każdego złącza pokazane są osobno (ryc. 5).

1.3.5. Położenie odlewu w formie podczas zalewania jest oznaczone literami (na górze) i (na dole). Litery umieszczone są obok strzałek wskazujących kierunek łącznika formy (Rys. 1-5).

1.3.6. Jeżeli odlew jest formowany w pozycji poziomej, a zalewany w pozycji pionowej, to przy strzałkach nie umieszcza się literowego oznaczenia góry i dołu odlewu, a równolegle do zalewania rysuje się ciągłą linię główną, ograniczoną przez strzałki. Strzałki mają oznaczenie literowe na górze i na dole (ryc. 5).

1.4. Obraz uprawnień

1.4.1. Naddatki na obróbkę są pokazane jako ciągła, cienka linia. Dopuszczalne jest wykonanie linii zasiłku w kolorze czerwonym.

1.4.2. Wielkość naddatku na obróbkę jest wskazywana liczbą znajdującą się przed znakiem chropowatości powierzchni części lub wielkością nachylenia i wymiarami liniowymi (rys. 6).

W przypadku prostych odlewów dopuszczalne jest nie przedstawianie naddatków na obróbkę, a jedynie wskazanie liczby naddatku (rys. 8).

Cholera.8

1.4.3. Naddatek technologiczny jest oznaczony liczbą ze znakiem plus (+) lub minus (-) i literą (naddatek technologiczny) i jest umieszczany na przedłużeniu linii wymiarowej lub na półce linii odniesienia, jeśli nie jest to możliwe umieścić napis i numer na przedłużeniu linii wymiarowej (ryc. 7).

1.4.4. Otwory, wgłębienia itp., które nie są wykonane podczas odlewania części, są przekreślone ciągłą cienką linią (ryc. 6-8), co można wykonać na czerwono.

1,5. Obraz i oznaczenie prętów

1.5.1. Pręty, ich znaki i zaciski, zworki, przesłony dzielące łatwo zdejmowalnych występów i znaki modelowe są przedstawione na skali rysunku ciągłą cienką linią (ryc. 9-13), co można wykonać w kolorze niebieskim.

1.5.2. Jeżeli bliskie położenie obrazów na rysunku części nie pozwala na przedstawienie symboli prętów w skali, wówczas dopuszcza się przełamanie symbolu lub przedstawienie go bez skali (ryc. 10).

1.5.3. Zarysy prętów i znaków należy narysować na minimalnej liczbie obrazów, zapewniając jednocześnie niezbędne zrozumienie konturów, umiejscowienia prętów i rozmiarów znaków niezbędnych do wyprodukowania zestawu modelowego.

1.5.4. Pręty segmentowe należy kreskować tylko na liniach konturowych (ryc. 9-11). Długość żyłki 3-30 mm. Zasady stosowania cieniowania - zgodnie z GOST 2.306.

Jeśli istnieje niewielka liczba prętów i prosta konfiguracja, pręty mogą się nie wykluć.

1.5.5. Niewidoczne kontury znaków prętowych i prętów można zastosować w przypadkach, gdy trudno jest zrozumieć ich kształt i położenie.

1.5.6. Na obrazach, na których nie są wyraźnie widoczne nachylenia listew, rysowana jest tylko jedna linia odpowiadająca największemu rozmiarowi (ryc. 11).

1.5.7. Wymiary symboli prętów i odstępów pomiędzy symbolami prętów a modelem są zgodne z GOST 3212.

1.5.8. W przypadku znormalizowanych prętów połączeniowych i membran ich konwencjonalny obraz jest oznaczony na półce liniami wiodącymi (ryc. 12 i 13).

W tym przypadku wymiary nie są pokazane na obrazku.

1.5.9. Pręty są oznaczone literami art. i numery seryjne, np. Art.3(Rysunek 9). Numer pręta jest wskazany na minimalnej wymaganej liczbie zdjęć, ale wystarczający do jednoznacznego zrozumienia.

1.5.10. Stosunek wielkości strzałek wskazujących kierunek upakowania pręta musi odpowiadać temu pokazanemu na rys. 14.

1.5.11. Stosunek wielkości strzałek pokazujących złącze rdzeniówki musi odpowiadać temu pokazanemu na rys. 15.

1.6. Zdjęcie i oznaczenie odłączanych części modelu

1.6.1. Linia styku części zdejmowanej z modelem jest pokazana jako ciągła linia główna (ryc. 16).

1.6.2. Odłączana część modelu oznaczona jest literami i numerem seryjnym (ryc. 16). Jeśli jest tylko jedna odłączalna część, numer seryjny nie jest podawany.

1.7. Obraz i oznaczenie układu wlewowego

1.7.1. Układ wlewowy wykonany jest w skali obrazu części ciągłą cienką linią (rys. 17 i 18) i można to zrobić w kolorze czerwonym.

Cholera.18

1.7.2. Jeżeli na płycie modelowej znajduje się szkic pokazujący lokalizację modeli i układu wlewowego, układ wlewowy może nie zostać przedstawiony na szkicu poszczególnych odlewów. W tym przypadku wystarczy zobrazować interfejs podajników z korpusem odlewniczym i podać link do szkicowej mapy przedstawiającej układ wlewowy.

1.7.3. Jeżeli na kopii rysunku części nie ma wystarczającej ilości miejsca, aby przedstawić układ wlewowy w skali, wówczas dozwolone jest przedstawienie go z odchyleniem od skali.

1.7.4. Przekroje elementów układu wlewowego nie są kreskowane.

Dla każdej sekcji elementów układu wlewowego można podać pole przekroju poprzecznego w centymetrach kwadratowych, liczbę sekcji i ich całkowitą powierzchnię.

Na polach przekrojów wskazano: podajniki - , zbiorniki żużla - , piony - itp.

Całkowite obszary wskazują: podajniki, piony itp.

1.7.5. Gdy układ wlewowy wykonany jest w ceramicznych rurkach syfonowych, ich obraz nie jest pokazany. W wymaganiach technicznych znajduje się następujący napis: „Na budowie... układ wlewowy powinien być wykonany w rurkach ceramicznych zgodnie z GOST...”.

1.7.6. Zysk oznaczony jest numerem seryjnym na półce linii lidera, poprzedzonym słowem „Zysk”. Jeśli na odlewie zainstalowanych jest kilka identycznych zysków, wówczas przypisuje się im te same numery, a na półce linie prowadzące po numerze zysku wskazują całkowitą liczbę zysków tego numeru zainstalowanych na odlewie (Rysunek 19).

Zysk jest przedstawiany jako ciągła, cienka linia, którą można narysować na czerwono.

1.7.7. Podczas instalowania standardowych zysków na odlewie na półce linie prowadzące wskazują ich symbol, ale w tym przypadku nie są wskazane kwoty zysków (ryc. 19).

1.7.8. Miejsca montażu wkładów gazotwórczych są oznaczone napisem na półce linii prowadzącej „Wkład gazotwórczy” (ryc. 20).

1.7.9. Siatki filtrujące nie są całkowicie rozciągnięte, a jedynie ich zarys zaznaczony jest ciągłą linią główną.

1.8. Wizerunek i oznaczenie lodówek

1.8.1. Lodówki są przedstawione w skali jako ciągła, cienka linia, którą można wykonać kolorem zielonym. Lodówki są kreskowane w sekcjach (ryc. 21 i 22).

Cholera.22

1.8.2. Oznaczenie lodówek składa się ze słowa „Zimne”, numeru seryjnego, liczby lodówek umieszczonych na półce z liniami wiodącymi (ryc. 21 i 22).

1.8.3. W przypadku używania standardowych lodówek na półce linie prowadzące wskazują ich symbol. W tym przypadku wymiary nie są pokazane na obrazku.

1.9. Zdjęcie żeberek termokurczliwych, ściągów, próbek do badań mechanicznych i innych oraz pływów technologicznych

1.9.1. Żebra skurczowe, ściągacze, próbki i pływy technologiczne są przedstawione w skali obrazu części ciągłą cienką linią (ryc. 23 i 24), co można wykonać w kolorze czerwonym.

Cholera.24

1.9.2. Przeznaczenie próbki odlewu jest wskazane na półce linii prowadzącej odpowiednim napisem (ryc. 25 i 26).

1.9.3. Podczas przedstawiania znormalizowanych próbek na półce linie prowadzące wskazują ich symbol. W tym przypadku wymiary nie są pokazane na obrazku.

1.10. Rysunek partii i oznaczenie miejsc ulatniania się gazów z formy i prętów

1.10.1. Losowania przeprowadzane są zgodnie z wymogami tabeli (patrz rysunek 9).

1.10.2. Miejsca ulatniania się gazów z formy i prętów są pokazane strzałkami i oznaczone literami VG(wylot gazu), umieszczony wzdłuż strzałki (patrz rys. 9). Rozmiar strzałki jest zgodny z GOST 2.305 *.

______________

* Na terytorium Federacja Rosyjska GOST 2.305-2008 jest ważny. - Uwaga producenta bazy danych.

2. OZNACZANIE GRAFICZNE ELEMENTÓW FORM ODLEWNICZYCH

2.1. Oznaczenia graficzne elementów formy odlewniczej w przekrojach muszą odpowiadać podanym w tabeli.

Nazwa przedmiotu | Przeznaczenie |

Słoma | |

Knot | |

Wióry metalowe | |

Przebicia pary | |

Spinki do włosów | |

Rzuty | |

Usuwanie gazów z pręta | |

Warstwa wierzchnia w formie |

3. ZASADY GRAFICZNEGO PRZEDSTAWIENIA ODLEWÓW

3.1. Graficzne przedstawienie odlewu należy wykonać na karcie szkicowej zgodnie z wymaganiami norm ESKD i niniejszej normy.

Dopuszcza się przedstawienie dokumentu graficznego odlewu na zarejestrowanym egzemplarzu rysunku, a elementy odlewu należy wykonać w kolorze czerwonym.

3.2. Oznaczenie dokumentu, podpisy wywoływacza odlewu, inspektora normatywnego i inne dane należy wskazać zgodnie z załącznikiem 2.

3.3. Podczas rysowania odlewu należy wziąć pod uwagę wszystkie naddatki, wskazując ich wartości (ryc. 27).

3.4. Wewnętrzny kontur obrabianych powierzchni, a także otwory, wgłębienia i wgłębienia, które nie są wykonane w odlewie, zaznaczono ciągłą cienką linią (ryc. 27).

Dopuszczalne jest nie przedstawianie wymienionych elementów w przypadku prostych odlewów.

3.5. Pozostałości podajników, odpowietrzników, podkładek, złączy i nadstawek, jeśli nie zostaną całkowicie usunięte w odlewni, odwzorowywane są na obrazie odlewu. Linia cięcia musi odpowiadać metodzie cięcia: podczas cięcia nożem, przecinarką tarczową, piłą itp. wykonuje się to ciągłą cienką linią, podczas cięcia lub zrywania ogniem - ciągłą falistą linią (ryc. 28).

3.6. Żebra skurczowe, ściągacze, występy technologiczne, próbki badawcze, które nie są usuwane w odlewni, są wykonane na obrazie odlewu jako całkowicie ciągła linia główna (ryc. 29-32).

Cholera.32

3.7. W przypadku próbek wyciętych z korpusu odlewu należy wskazać wymiary określające miejsce ich wycięcia (ryc. 32).

3.8. Przeznaczenie próbki jest wskazane na półce linii lidera (ryc. 31 i 32).

ZAŁĄCZNIK 1 (zalecany). DANE INFORMACYJNE O ZGODNOŚCI Z GOST 3.1125-88 ST SEV 4406-83

Wymagania | GOST 3.1125-88 | ST SEV 4406-83 |

Wskazanie miejsca wykonania dokumentu | Mapa szkicowa - miejsce wykonania dokumentu | Nie określono miejsca, w którym dokument został sporządzony |

Instrukcje dotyczące oznaczenia dokumentu i głównych podpisów | Dodatkowa pieczęć wskazuje oznaczenie dokumentu i jego główne podpisy | Brak instrukcji |

Instrukcje dotyczące obrazów i oznaczeń niezbędnych elementów formy odlewniczej | Instrukcje dotyczące przedstawienia i oznaczenia odłączalnych części modelu, partii, miejsc ulatniania się gazów z formy i prętów | |

Instrukcje dotyczące graficznego przedstawienia elementów formy odlewniczej | W tabeli przedstawiono graficzną reprezentację elementów form odlewniczych |

W produkcji seryjnej i masowej, przy wykonywaniu elementów graficznych form i odlewów, na egzemplarzu rysunku części umieszcza się dodatkowy stempel nad napisem głównym lub na wolnym polu rysunku (ryc. 33).

Wymiary kolumn 3-13 - zgodnie z GOST 3.1103 bloki B2 f1 i B3 f1v.

Dodatkowy znaczek wskazuje:

w kolumnie 1 - kod odlewu (lub oznaczenie);

" " 2 - oznaczenie dokumentu wg

" " 8 - imię i nazwisko inspektora normatywnego;

" " 9 - podpis inspektora normatywnego;

" " 10 - numer seryjny zmiany dokumentu;

„ ” 11 - znak wymiany i wprowadzenia arkusza ogłoszeń zgodnie z GOST 2.503;

" " 12 - oznaczenie (kod) powiadomienia;

" " 13 - podpis osoby odpowiedzialnej za dokonanie zmiany;

kolumna 14 - rezerwa.

W produkcji na małą skalę i pilotażowo niedopuszczalne jest umieszczanie stempla. Oznaczenie dokumentu, podpis dewelopera i inspektora normatywnego odbywa się nad głównym napisem lub w wolnym polu rysunku.

Notatka. Kolumny 2 stempla dodatkowego nie można wypełnić.

Tekst dokumentu elektronicznego

przygotowane przez Kodeks JSC i zweryfikowane względem:

oficjalna publikacja

Ujednolicony system technologiczny

dokumentacja: sob. GOST: -

M.: Wydawnictwo Standardów IPK, 2003