قوانین کلی برای ساخت نقشه های قطعات. ترتیب اجرای نقشه های کاری قطعات (جزئیات) نمونه هایی از اجرای نقشه های قطعات

تولید - محصولهر اقلام یا مجموعه ای از اقلام تولیدی را که در شرکت تولید می شود، نام ببرید.

مجموعه های GOST 2.101-88* انواع زیرمحصولات:

- جزئیات؛

- واحدهای مونتاژ;

- مجتمع ها؛

- کیت ها

هنگام مطالعه دوره گرافیک مهندسی، دو نوع محصول برای بررسی ارائه می شود: قطعات و واحدهای مونتاژ.

جزئیات– محصولی ساخته شده از ماده ای که از نظر نام و برند یکنواخت و بدون استفاده از عملیات مونتاژ می باشد.

به عنوان مثال: یک بوش، یک بدنه ریخته گری، یک کاف لاستیکی (تقویت نشده)، یک قطعه کابل یا سیم با طول معین. قطعات همچنین شامل محصولاتی هستند که پوشش داده شده اند (محافظت یا تزئینی)، یا با استفاده از جوشکاری محلی، لحیم کاری و چسب تولید شده اند. به عنوان مثال: بدن پوشیده از مینا; پیچ فولادی با روکش کروم؛ یک جعبه چسبانده شده از یک ورق مقوا و غیره

واحد مونتاژ- محصولی متشکل از دو یا چند اجزاء، در کارخانه تولید با عملیات مونتاژ (پیچ، جوش، لحیم کاری، پرچ کردن، شعله ور شدن، چسباندن و غیره) به یکدیگر متصل می شوند.

به عنوان مثال: ماشین ابزار، گیربکس، بدنه جوش داده شده و غیره.

مجتمع ها- دو یا چند محصول مشخص شده که در کارخانه تولیدی توسط عملیات مونتاژ متصل نشده اند، اما برای انجام عملکردهای عملیاتی مرتبط، به عنوان مثال، یک مرکز تلفن خودکار، در نظر گرفته شده اند. مجتمع ضد هواییو غیره

کیت ها- دو یا چند محصول مشخص که در کارخانه سازنده با عملیات مونتاژ به هم متصل نیستند و مجموعه ای از محصولات را نشان می دهند که دارای هدف عملیاتی کلی و ماهیت کمکی هستند، به عنوان مثال، مجموعه ای از قطعات یدکی، مجموعه ای از ابزارها و لوازم جانبی، مجموعه تجهیزات اندازه گیری و غیره

تولید هر محصول با توسعه اسناد طراحی آغاز می شود. مستقر شرایط مرجع سازمان پروژهتوسعه می دهد طراحی اولیه، حاوی نقشه های لازم محصول آینده، یک یادداشت توضیحی، با در نظر گرفتن قابلیت های فنی شرکت و امکان اقتصادی اجرای آن، تجزیه و تحلیل جدیدی از محصول را انجام می دهد.

طراحی اولیه به عنوان پایه ای برای توسعه اسناد طراحی کار عمل می کند. مجموعه کاملی از اسناد طراحی، ترکیب محصول، ساختار آن، تعامل اجزای آن، طراحی و مواد تمام قطعات آن و سایر داده های لازم برای مونتاژ، ساخت و کنترل محصول را به طور کلی تعیین می کند.

نقاشی مونتاژ- سندی حاوی تصویر یک واحد مونتاژ و داده های لازم برای مونتاژ و کنترل آن.

طراحی نمای کلی - سندی که طراحی یک محصول، تعامل اجزای آن و اصل عملکرد محصول را تعریف می کند.

مشخصات- سندی که ترکیب واحد مونتاژ را مشخص می کند.

نقشه کلی دارای شماره واحد مونتاژ و کد SB است.

به عنوان مثال: کد واحد مونتاژ (شکل 9.1) TM.0004ХХ.100 SB به همین شماره، اما بدون کد، دارای مشخصات (شکل 9.2) از این واحد مونتاژ است. هر محصول موجود در واحد مونتاژ دارای شماره موقعیت خاص خود است که در نقشه نمای کلی مشخص شده است. با شماره موقعیت در نقشه می توانید در مشخصات نام، تعیین این قسمت و همچنین مقدار آن را بیابید. علاوه بر این، یادداشت ممکن است نشان دهنده ماده ای باشد که قطعه از آن ساخته شده است.

9.2. توالی اجرای نقشه های قطعات

طراحی قسمتسندی است که حاوی تصویر یک قطعه و سایر داده های لازم برای ساخت و کنترل آن است.

قبل از تکمیل نقشه، لازم است هدف قطعه، ویژگی های طراحی و یافتن سطوح جفت گیری مشخص شود. در نقشه آموزشی قطعه، کافی است تصویر، ابعاد و درجه مواد را نشان دهید.

- تصویر اصلی را انتخاب کنید (نگاه کنید به).

- تعداد تصاویر را تنظیم کنید - نماها، بخش ها، بخش ها، پسوندها که به وضوح ایده ای از شکل و اندازه قسمت ارائه می دهد و تصویر اصلی را با هر اطلاعات تکمیل می کند، به یاد داشته باشید که تعداد تصاویر در نقاشی باید حداقل باشد. و کافی

- مقیاس تصویر را مطابق با GOST 2.302-68 انتخاب کنید. برای تصاویر روی نقشه های کاری، مقیاس ترجیحی 1:1 است. مقیاس در نقشه قطعه همیشه نباید با مقیاس نقشه مونتاژ مطابقت داشته باشد. جزئیات بزرگ و ساده را می توان در مقیاس کاهش ترسیم کرد (1:2؛ 1:2.5؛ 1:4؛ 1:5 و غیره)، عناصر کوچک به بهترین وجه در مقیاس بزرگنمایی به تصویر کشیده می شوند (2:1؛ 2.5:1. 4:1؛ 10:1;

- قالب طراحی را انتخاب کنید. فرمت بسته به اندازه قسمت، تعداد و مقیاس تصاویر انتخاب می شود. تصاویر و کتیبه ها باید تقریباً 2/3 از منطقه کاری قالب را اشغال کنند. زمینه کاری قالب توسط یک قاب مطابق با GOST 2.301-68 * برای طراحی نقشه ها محدود شده است. کتیبه اصلی در گوشه پایین سمت راست قرار دارد (در فرمت A4 کتیبه اصلی فقط در امتداد سمت کوتاه ورق قرار دارد).

- طرح را طرح ریزی کنید. برای پر کردن منطقی فیلد قالب، توصیه می شود مستطیل های کلی تصاویر انتخاب شده را با خطوط نازک ترسیم کنید، سپس محورهای تقارن را رسم کنید. فواصل بین تصاویر و فریم فرمت باید تقریباً یکسان باشد. با در نظر گرفتن کاربرد بعدی پسوند، خطوط ابعاد و کتیبه های مربوطه انتخاب می شود.

- جزئیات را بکشید. خطوط گسترش و ابعاد را مطابق با GOST 2.307-68 اعمال کنید. بعد از کشیدن قسمت با خطوط نازک، خطوط اضافی را بردارید. با انتخاب ضخامت خط اصلی، تصاویر را با رعایت نسبت خطوط مطابق با GOST 3.303-68 ردیابی کنید. طرح کلی باید واضح باشد. پس از ردیابی، کتیبه های لازم را تکمیل کنید و مقادیر عددی ابعاد را در بالای خطوط ابعاد قرار دهید (ترجیحاً اندازه قلم 5 مطابق با GOST 2.304-68).

- بلوک عنوان را پر کنید. در این مورد، نام قطعه (واحد مونتاژ)، جنس قطعه، کد و شماره آن، چه کسی و چه زمانی نقاشی انجام شده و غیره را مشخص کنید. (شکل 9.1)

دنده ها و پره های سفت کننده بدون سایه در بخش های طولی نشان داده شده اند.

شکل 9.1 - طراحی کاری قسمت "Case".

9.3. اعمال ابعاد

اندازه گیری مهم ترین بخش کار بر روی نقشه است، زیرا قرار دادن نادرست و ابعاد اضافی منجر به نقص می شود و کمبود ابعاد باعث تاخیر در تولید می شود. در زیر چند توصیه برای اعمال ابعاد در هنگام ترسیم قطعات آورده شده است.

ابعاد قطعه با استفاده از متر بر روی نقشه نمای کلی واحد مونتاژ با در نظر گرفتن مقیاس نقشه (با دقت 0.5 میلی متر) اندازه گیری می شود. هنگام اندازه گیری بزرگترین قطر رزوه، لازم است آن را به نزدیکترین استاندارد که از کتاب مرجع گرفته شده است گرد کنید. به عنوان مثال، اگر قطر یک نخ متریک d = 5.5 میلی متر اندازه گیری شود، لازم است که یک نخ M6 را بپذیرید (GOST 8878-75).

9.3.1. طبقه بندی اندازه

همه اندازه ها به دو گروه اصلی (مجموعه) و آزاد تقسیم می شوند.

ابعاد اصلی در زنجیره های ابعادی قرار می گیرند و موقعیت نسبی قطعه را در مجموعه تعیین می کنند، آنها باید اطمینان حاصل کنند:

- محل قرارگیری قطعه در مونتاژ؛

- دقت تعامل قطعات مونتاژ شده؛

- مونتاژ و جداسازی محصول؛

- قابلیت تعویض قطعات

یک مثال ابعاد عناصر ماده و نر قطعات جفت گیری است (شکل 9.2). سطوح تماس مشترک دو قسمت دارای اندازه اسمی یکسانی هستند.

اندازه های موجود قطعات در زنجیره های بعدی گنجانده نشده است. این ابعاد سطوحی از قطعه را مشخص می کند که با سطوح دیگر قطعات ارتباطی ندارند و بنابراین با دقت کمتری ساخته می شوند (شکل 9.2).

آ- سطح پوشش؛ ب- سطح پوشیده شده؛

که در- سطح آزاد؛ د- اندازه اسمی

شکل 9.2

9.3.2. روش های اندازه گیری

درخواست دادن روش های زیرسایز بندی:

- زنجیر؛

- هماهنگ كردن؛

- ترکیب شده.

در زنجیر روش (شکل 9.3)، ابعاد به ترتیب یکی پس از دیگری وارد می شوند. با این اندازه، هر مرحله غلتکی به طور مستقل پردازش می شود و پایه فناوری موقعیت خاص خود را دارد. در عین حال، دقت اندازه هر عنصر قطعه تحت تأثیر خطا در اجرای ابعاد قبلی قرار نمی گیرد. با این حال، خطای اندازه کل شامل مجموع خطاهای همه اندازه ها است. ترسیم ابعاد به صورت زنجیره بسته مجاز نمی باشد مگر در مواردی که یکی از ابعاد زنجیر به عنوان مرجع ذکر شده باشد. ابعاد مرجع در نقشه با علامت * و در فیلد نوشته شده است: "* ابعاد برای مرجع(شکل 9.4).

شکل 9.3

شکل 9.4

در هماهنگ كردنروش، ابعاد از پایه های انتخاب شده تنظیم می شود (شکل 9.5). با این روش جمع بندی اندازه ها و خطاها در محل هیچ عنصری نسبت به یک پایه وجود ندارد که مزیت آن است.

شکل 9.5

ترکیب شدهروش اندازه گیری ترکیبی از روش های زنجیره ای و مختصات است (شکل 9.6). زمانی استفاده می شود که دقت بالایی در ساخت اجزای تکی یک قطعه مورد نیاز باشد.

شکل 9.6

با توجه به هدف آنها، ابعاد به کلی، اتصال، نصب و سازه تقسیم می شوند.

بعدیابعاد حداکثر خطوط خارجی (یا داخلی) محصول را تعیین می کند. آنها همیشه اعمال نمی شوند، اما اغلب برای مرجع، به ویژه برای قطعات ریخته گری بزرگ، فهرست می شوند. ابعاد کلی برای پیچ و مهره و ناودانی اعمال نمی شود.

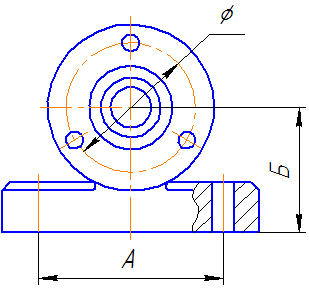

ارتباطو نصب و راه اندازیابعاد تعیین کننده اندازه عناصری است که توسط آن این محصول در محل نصب نصب می شود یا به دیگری متصل می شود. این ابعاد عبارتند از: ارتفاع مرکز یاتاقان از صفحه پایه. فاصله بین مراکز سوراخ؛ قطر دایره مراکز (شکل 9.7).

گروهی از ابعاد که هندسه تک تک عناصر قطعه ای را که برای انجام یک عملکرد خاص در نظر گرفته شده است، تعیین می کند، و گروهی از ابعاد برای عناصر یک قطعه، مانند پخ ها، شیارها (که وجود آنها ناشی از فناوری پردازش یا مونتاژ است) ، با دقت متفاوتی انجام می شوند، بنابراین ابعاد آنها در زنجیره یک بعدی گنجانده نشده است (شکل 9.8، a، b).

شکل 9.7

شکل 9.8، الف

شکل 9.8، ب

9.4. کشیدن نقاشی از قسمتی که شکل بدنه انقلاب دارد

قطعاتی که شکل بدنه چرخشی دارند در اکثریت قریب به اتفاق (50 تا 55 درصد از قطعات اصلی) در مهندسی مکانیک یافت می شوند، زیرا حرکت چرخشی رایج ترین نوع حرکت عناصر مکانیسم های موجود است. علاوه بر این، چنین قطعاتی از نظر فناوری پیشرفته هستند. اینها شامل شفت، بوشینگ، دیسک و غیره است. پردازش چنین قطعاتی بر روی ماشین های تراش انجام می شود، جایی که محور چرخش به صورت افقی قرار دارد.

بنابراین قطعاتی که شکل بدنه چرخشی دارند بر روی نقشه ها قرار می گیرند تا محور چرخش موازی با بلوک عنوان طرح بود(مهر). توصیه می شود انتهای قطعه را که به عنوان پایه فناوری برای پردازش در نظر گرفته شده است، در سمت راست قرار دهید، یعنی. نحوه قرار گرفتن آن در حین پردازش روی دستگاه. نقشه کاری بوشینگ (شکل 9.9) اجرای بخشی را نشان می دهد که سطح چرخش است. سطوح بیرونی و داخلی قطعه توسط سطوح چرخش و سطوح محدود می شود. مثال دیگر می تواند بخش "شفت" باشد (شکل 9.10)، که توسط سطوح چرخش کواکسیال محدود شده است. خط مرکزی موازی با بلوک عنوان است. ابعاد به صورت ترکیبی داده شده است.

شکل 9.9 - نقشه کاری قسمتی از سطح چرخش

شکل 9.10 - نقشه کاری قسمت "شفت".

9.5. طراحی یک قطعه ساخته شده از ورق فلز

این نوع قطعات شامل واشر، روکش، نوار، گوه، صفحه و ... می باشد. قسمت هایی از این شکل پردازش می شود راه های مختلف( مهر زنی، فرز، تراش، برش با قیچی). قطعات مسطح ساخته شده از مواد ورق معمولاً در یک برجستگی به تصویر کشیده میشوند که کانتور قطعه را مشخص میکند (شکل 9.11). ضخامت مواد در بلوک عنوان نشان داده شده است، اما توصیه می شود دوباره آن را روی تصویر قطعه، در نقاشی نشان دهید - s3. اگر قسمت خم شده باشد، اغلب یک پیشرفت در نقاشی نشان داده می شود.

شکل 9.11 - ترسیم یک قسمت صاف

9.6. اجرای نقشه قطعه ساخته شده به روش ریخته گری و به دنبال آن ماشین کاری

قالب گیری با ریخته گری به شما این امکان را می دهد که شکل نسبتاً پیچیده ای از یک قطعه را بدون از دست دادن مواد بدست آورید. اما پس از ریخته گری، سطح کاملاً ناهموار است، بنابراین، سطوح کار نیاز به پردازش مکانیکی اضافی دارند.

بنابراین، ما دو گروه از سطوح را دریافت می کنیم - ریخته گری (سیاه) و پردازش شده پس از ریخته گری (تمیز).

فرآیند ریختهگری: مواد مذاب در قالب ریختهگری ریخته میشود، پس از سرد شدن قطعه کار از قالب خارج میشود که بیشتر سطوح قطعه کار دارای شیب ریختهگری هستند و سطوح جفتشونده دارای شعاع گرد ریختهگری هستند.

شیب های ریخته گری نباید به تصویر کشیده شوند، اما شعاع های ریخته گری باید به تصویر کشیده شوند. ابعاد شعاع ریخته گری گردها در نشان داده شده است الزامات فنیطراحی با نوشتن، به عنوان مثال: شعاع ریخته گری نامشخص 1.5 میلی متر.

ویژگی اصلی اعمال ابعاد: از آنجایی که دو گروه سطوح وجود دارد، یعنی دو گروه اندازه، یکی تمام سطوح سیاه را به هم متصل می کند، دیگری تمام سطوح تمیز را به هم وصل می کند و برای هر جهت مختصات مجاز است فقط یک اندازه قرار داد. ، این دو گروه از اندازه ها را به هم متصل می کند.

در شکل 9.12، این ابعاد عبارتند از: در تصویر اصلی - اندازه ارتفاع پوشش - 70، در نمای بالا - اندازه 10 (از انتهای پایین قسمت) (با رنگ آبی مشخص شده است).

هنگام ریختهگری، از مواد ریختهگری استفاده میشود (حرف L در نامگذاری)، که سیالیت را افزایش میدهد، به عنوان مثال:

- فولاد مطابق با GOST 977-88 (فولاد 15L GOST 977-88)

- چدن خاکستری مطابق با GOST 1412-85 (SCh 15 GOST 1412-85)

- ریخته گری برنج طبق GOST 17711-93 (LTs40Mts1.5 GOST 17711-93)

- آلیاژهای آلومینیوم مطابق با GOST 2685-75 (AL2 GOST 2685-75)

شکل 9.12 - ترسیم قسمت ریخته گری

9.7. کشیدن فنر

فنرها برای ایجاد نیروهای معین در جهت معین استفاده می شوند. با توجه به نوع بارگذاری، فنرها به فنرهای فشاری، کششی، پیچشی و خمشی تقسیم می شوند. در شکل - برای پیچ های استوانه ای و مخروطی، مارپیچ، ورق، دیسک و غیره قوانین برای اجرای نقشه های فنرهای مختلف توسط GOST 2.401-68 ایجاد شده است. در نقشه ها، فنرها به صورت متعارف کشیده می شوند. سیم پیچ های یک فنر استوانه ای یا مخروطی مارپیچ با خطوط مستقیم مماس بر بخش هایی از کانتور به تصویر کشیده می شوند. به تصویر کشیدن تنها بخش هایی از چرخش ها در یک بخش مجاز است. فنرها با سیم پیچی سمت راست نشان داده می شوند و جهت واقعی سیم پیچ ها در الزامات فنی مشخص شده است. نمونه ای از طراحی آموزشی فنر در شکل 9.13 نشان داده شده است.

برای به دست آوردن سطوح صاف یاتاقان روی فنر، سیم پیچ های بیرونی فنر با ¾ یک سیم پیچ یا توسط یک کلاف کامل فشرده شده و زمین می شوند. پیچ های فشرده کارکردن در نظر گرفته نمی شوند، بنابراین تعداد کل پیچ های n برابر است با تعداد دورهای کاری به اضافه 1.5÷2:n 1 =n+(1.5÷2) (شکل 9.14).

ساخت و ساز با رسم خطوط محوری که از مرکز بخش های سیم پیچ های فنری عبور می کنند آغاز می شود (شکل 9.15، a). سپس در سمت چپ خط وسط دایره ای کشیده می شود که قطر آن برابر با قطر سیمی است که فنر از آن ساخته شده است. دایره خط افقی را که فنر روی آن قرار دارد لمس می کند. سپس باید یک نیم دایره از مرکز واقع در تقاطع محور سمت راست با همان خط افقی بکشید. برای ساخت هر سیم پیچ بعدی فنر، بخش هایی از سیم پیچ ها در سمت چپ با فاصله پله ای ساخته می شوند. در سمت راست، هر بخش از سیم پیچ در مقابل وسط فاصله بین سیم پیچ های ساخته شده در سمت چپ قرار می گیرد. با رسم مماس بر دایره ها، تصویر مقطعی از فنر به دست می آید، یعنی. تصویری از سیم پیچ های خوابیده در پشت هواپیما که از محور فنر می گذرد. برای به تصویر کشیدن نیمه های جلویی پیچ ها، مماس هایی بر دایره ها نیز ترسیم می شود، اما با افزایش به سمت راست (شکل 9.15، ب). ربع جلوی پیچ نگهدارنده طوری ساخته شده است که مماس بر نیم دایره به طور همزمان دایره سمت چپ را در قسمت پایین لمس می کند. اگر قطر سیم 2 میلی متر یا کمتر باشد، فنر با خطوطی به ضخامت 0.5 ÷ 1.4 میلی متر نشان داده می شود. هنگام کشیدن فنرهای مارپیچ با تعداد دورهای بیش از چهار، در هر انتها یک یا دو پیچ را نشان دهید، علاوه بر فنرهای تکیه گاه، خطوط محوری را از طریق مرکز بخش های پیچ ها در تمام طول بکشید. در نقشه های کاری، فنرهای مارپیچ به گونه ای ترسیم می شوند که محور دارای موقعیت افقی باشد.

به عنوان یک قاعده، یک نمودار آزمایشی که وابستگی تغییر شکل ها (کشش، فشرده سازی) را به بار نشان می دهد (P 1؛ P 2؛ P 3)، که در آن H 1 ارتفاع فنر در تغییر شکل اولیه P 1 است، در نقاشی کار؛ N 2 - همان، با تغییر شکل کاری P 2؛ H 3 - ارتفاع فنر در حداکثر تغییر شکل P 3. H 0 - ارتفاع فنر در شرایط کار. علاوه بر این، زیر تصویر فنر نشان می دهد:

- شماره استاندارد فنر؛

- جهت سیم پیچ؛

- n - تعداد نوبت های کاری؛

- تعداد کل چرخش n;

- طول فنر باز نشده L=3.2×D 0 ×n 1 ;

- ابعاد برای مرجع؛

- سایر الزامات فنی

شکل 9.13 – نقشه کاری فنر

|

|

| آ | ب |

شکل 9.14. تصاویری از سیم پیچ های فنری از پیش بارگذاری شده

شکل 9.15. دنباله ساخت تصویر فنر

9.8. ساخت نقشه چرخ دنده

چرخ دنده جزء مهمی از طرح های بسیاری از دستگاه ها و مکانیسم هایی است که برای انتقال یا تبدیل حرکت طراحی شده اند.

عناصر اصلی چرخ دنده: توپی، دیسک، چرخ دنده حلقه (شکل 9.16).

شکل 9.16 - عناصر چرخ دنده

پروفیل های دندان با استانداردهای مربوطه نرمال می شوند.

پارامترهای اصلی چرخ دنده عبارتند از (شکل 9.17):

m=Pتی/ π [ میلی متر] - مدول؛

دآ= مترخیابان(ز+2) - قطر دایره نوک دندان؛

د= مترخیابان ز- قطر زمین؛

دf= مترخیابان (ز– 2.5) – قطر دایره فرورفتگی ها.

استی= 0.5 مترخیابانπ - عرض دندان؛

ساعت یک- ارتفاع سر دندان؛

h f- ارتفاع ساقه دندان؛

h = h a +h f- ارتفاع دندان؛

پی تی- مرحله محیطی تقسیم

شکل 9.17 - پارامترهای چرخ دنده

مشخصه اصلی چرخ دنده حلقه مدول است - ضریبی که گام محیطی را به عدد π مرتبط می کند. ماژول استاندارد شده است (GOST 9563-80).

m = Pt/π [mm]

| 0,25 | (0,7) | (1,75) | 3 | (5,5) | 10 | (18) | 32 |

| 0,3 | 0,8; (0,9) | 2 | (3,5) | 6 | (11) | 20 | (36) |

| 0,4 | 1; (1,125) | (2,25) | 4 | (7) | 12 | (22) | 40 |

| 0,5 | 1,25 | 2,5 | (4,5) | 8 | (14) | 25 | (45) |

| 0,6 | 1,5 | (2,75) | 5 | (9) | 16 | (28) | 50 |

در مورد نقشه های آموزشی چرخ دنده ها:

ارتفاع سر دندان – ساعت یک = متر

ارتفاع ساقه دندان – h f = 1.25 متر؛

زبری سطوح کار دندان - Ra 0.8[µm]؛

در سمت راست بالای ورق، جدولی از پارامترها ترسیم شده است که ابعاد آن در شکل 9.18 نشان داده شده است.

شکل 9.18 - جدول پارامتر

دندان های چرخ به طور معمول مطابق با GOST 2.402-68 (شکل 9.19) نشان داده شده است. خط دایره دایره تقسیم چرخ است.

در قسمت دندان بریده نشده نشان داده شده است.

|

||

| آ | ب | V |

شکل 9.19 - تصویر چرخ دنده a - در مقطع، b - در نمای جلو و c - در نمای چپ

زبری سطح کار جانبی دندان روی دایره گام در نقاشی نشان داده شده است.

نمونه ای از ترسیم چرخ دنده در شکل 9.20 نشان داده شده است.

شکل 9.20 - نمونه ای از نقاشی آموزشی یک چرخ دنده

9.9. دنباله خواندن نقاشی نمای کلی

- با استفاده از داده های موجود در بلوک عنوان و شرح عملکرد محصول، نام، هدف و اصل عملکرد واحد مونتاژ را دریابید.

- بر اساس مشخصات، مشخص کنید که محصول پیشنهادی از کدام واحدهای مونتاژ، محصولات اصلی و استاندارد تشکیل شده است. در نقشه تعداد قطعات مشخص شده در مشخصات را بیابید.

- بر اساس نقشه، شکل هندسی، موقعیت نسبی قطعات، نحوه اتصال آنها و امکان حرکت نسبی، یعنی نحوه عملکرد محصول را نشان دهید. برای این کار باید تمام تصاویر این قسمت را در نقشه نمای کلی واحد مونتاژ مشاهده کنید: انواع اضافی، بخش ها، بخش ها و برنامه های افزودنی.

- ترتیب مونتاژ و جداسازی محصول را تعیین کنید.

هنگام خواندن یک نقشه نمای کلی، لازم است برخی از ساده سازی ها و تصاویر متعارف در نقشه ها را که توسط GOST 2.109-73 و GOST 2.305-68* مجاز است در نظر بگیرید:

مجاز است در نقشه نمای کلی نشان داده نشود:

- پخ ها، گردها، شیارها، فرورفتگی ها، برآمدگی ها و سایر عناصر کوچک (شکل 9.21).

- شکاف بین میله و سوراخ (شکل 9.21).

- پوشش ها، سپرها، روکش ها، پارتیشن ها و غیره در این مورد، یک کتیبه مناسب در بالای تصویر ساخته شده است، به عنوان مثال: "پوشش 3 نشان داده نشده است".

- نوشته های روی بشقاب ها، ترازوها و غیره فقط خطوط این قسمت ها را به تصویر بکشید.

- در یک مقطع از یک واحد مونتاژ، قطعات فلزی مختلف جهت جوجه کشی مخالف یا تراکم جوجه کشی متفاوتی دارند (شکل 9.21). باید به خاطر داشت که برای یک قسمت، تراکم و جهت همه جوجه کشی ها در همه برجستگی ها یکسان است.

- در بخشها بدون برش نشان داده شدهاند:

- اجزای محصول که نقشه های مونتاژ مستقل برای آنها ترسیم شده است.

- قطعاتی مانند محورها، شفت ها، انگشتان، پیچ ها، پیچ ها، ناودانی ها، پرچ ها، دستگیره ها، و همچنین توپ ها، کلیدها، واشرها، مهره ها (شکل 9.21).

- یک محصول جوش داده شده، لحیم کاری، چسب ساخته شده از یک ماده همگن که با سایر محصولات در بخش مونتاژ شده است، در یک جهت سایه دارد، در حالی که مرزهای بین قطعات محصول به صورت خطوط ثابت نشان داده شده است.

- نشان دادن عناصر یکسان با فاصله یکسان (پیچ ها، پیچ ها، سوراخ ها) مجاز است، یکی کافی است.

- اگر حتی یک سوراخ یا اتصال در صفحه برش نیفتد، می توان آن را به گونه ای تنظیم کرد که در تصویر برش قرار گیرد.

نقشه های مونتاژ شامل ابعاد مرجع، نصب، و به عنوان ساخته شده است. ابعاد اجرایی ابعادی برای آن دسته از عناصری هستند که در طول فرآیند مونتاژ ظاهر می شوند (به عنوان مثال، سوراخ های پین).

شکل 9.21 – نقشه مونتاژ

شکل 9.22 - مشخصات

9.10. قوانین تکمیل مشخصات

مشخصات نقشههای مونتاژ آموزشی معمولاً شامل بخشهای زیر است:

- مستندات؛

- مجتمع ها؛

- واحدهای مونتاژ;

- جزئیات؛

- محصولات استاندارد؛

- سایر محصولات؛

- مواد؛

- کیت ها

نام هر بخش در ستون "Name" مشخص شده است که با یک خط نازک زیر آن خط کشیده شده و با خطوط خالی برجسته شده است.

- در بخش "اسناد" اسناد طراحی واحد مونتاژ وارد می شود. "طراحی مونتاژ" در این بخش در نقاشی های آموزشی وارد شده است.

- بخش های "واحدهای مونتاژ" و "قطعات" شامل آن دسته از اجزای واحد مونتاژ است که مستقیماً در آن گنجانده شده است. در هر یک از این بخش ها، اجزا با نام خود نوشته می شوند.

- بخش "محصولات استاندارد" محصولات مورد استفاده مطابق با استانداردهای دولتی، صنعتی یا جمهوری را ثبت می کند. در هر دسته از استانداردها، رکوردها در گروه های همگن، در هر گروه - به ترتیب حروف الفبای نام محصولات، در هر نام - به ترتیب صعودی تعیین استانداردها، و در هر نام استاندارد - به ترتیب صعودی پارامترها یا ابعاد اصلی انجام می شود. از محصول.

- بخش "مواد" شامل تمام موادی است که مستقیماً در واحد مونتاژ گنجانده شده است. مواد بر اساس نوع و به ترتیب مشخص شده در GOST 2.108 - 68 ثبت می شوند. در هر نوع، مواد به ترتیب حروف الفبای نام مواد و در هر نام - به ترتیب صعودی اندازه و سایر پارامترها ثبت می شوند.

در ستون "کمیت" تعداد اجزا در هر محصول مشخص شده و در بخش "مواد" - مقدار کل مواد در هر محصول مشخص شده که واحدهای اندازه گیری را نشان می دهد - (به عنوان مثال 0.2 کیلوگرم) را نشان دهید. واحدهای اندازه گیری ممکن است در ستون "یادداشت" نوشته شوند.

نحوه ایجاد مشخصات در برنامه KOMPAS-3D در مبحث مربوطه توضیح داده شده است !

درجه انطباق این استاندارد با ST SEV 4406-83 در پیوست 1 آورده شده است.

1. قوانین برای اجرای گرافیکی عناصر قالب های ریخته گری

1.1. نمایش گرافیکی عناصر قالب ریخته گری باید بر روی نقشه اسکچ مطابق با الزامات استاندارد ESKD و این استاندارد انجام شود.

1.2. مجاز به ایجاد یک نمایش گرافیکی از عناصر قالب های ریخته گری بر روی یک نسخه ثبت شده از نقشه قطعه است، در حالی که تعیین سند، امضای سازنده عناصر قالب های ریخته گری، بازرس استاندارد و سایر داده ها باید باشد. مطابق با پیوست 2 نشان داده شده است.

1.3. تعیین رابط های مدل، شکل ها و موقعیت ریخته گری هنگام ریختن

1.3.2. هنگام استفاده از مدل های یک تکه، فقط شکل رابط نشان داده می شود اف(شکل 3 و 4).

1.3.5. موقعیت ریخته گری در قالب در هنگام ریختن با حروف مشخص می شود که در(بالا) و ن(پایین). حروف در کنار فلش هایی قرار می گیرند که جهت اتصال قالب را نشان می دهد (شکل 1 - 5).

1.3.6. اگر ریختهگری در حالت افقی قالبگیری شود و در حالت عمودی ریخته شود، علامت حروف بالا و پایین ریختهگری در فلشها قرار نمیگیرد و یک خط اصلی جامد به موازات ریختن کشیده میشود که محدود به آن است. فلش ها فلش ها دارای یک علامت برای بالا و پایین هستند (شکل 5).

1.4. تصویر کمک هزینه

1.4.1. کمک هزینه برای ماشینکاریبه عنوان یک خط نازک جامد به تصویر کشیده شده است. مجاز است خط کمک هزینه را به رنگ قرمز درآورد.

1.4.2. مقدار مجاز برای ماشینکاری با یک عدد در جلوی علامت زبری سطح قطعه یا با مقدار شیب و ابعاد خطی نشان داده می شود (شکل 6).

برای ریختهگریهای ساده، مجاز است که کمک هزینه ماشینکاری را به تصویر نکشید، بلکه فقط مقدار کمک هزینه را با یک عدد نشان دهید (شکل 8).

1.4.3. کمک هزینه تکنولوژیک با یک عدد با علامت مثبت (+) یا منهای (-) و حرف T (کمک هزینه تکنولوژیکی) نشان داده می شود و در صورت وجود، روی امتداد خط بعد یا در قفسه خط رهبر قرار می گیرد. قرار دادن کتیبه و شماره روی امتداد خط بعد غیرممکن است (شکل 7).

1.4.4. سوراخها، فرورفتگیها و غیره که هنگام ریختهگری قطعه ایجاد نمیشوند، با یک خط نازک جامد خط کشیده میشوند (شکل 6 - 8) که میتوان آن را به رنگ قرمز انجام داد.

1.5. تصویر و تعیین میله ها

1.5.1. میلهها، علائم و گیرههای آنها، میلههای جامپر، دیافراگمهای تقسیمکننده برآمدگیهایی که به راحتی جدا میشوند و علامتهای مدل در مقیاس نقاشی با یک خط نازک جامد (شکل 9 - 13) به تصویر کشیده شدهاند که میتوان آن را به رنگ آبی انجام داد.

1.5.2. اگر موقعیت نزدیک تصاویر در طراحی قطعه اجازه نمایش نمادهای میله ها را به مقیاس نمی دهد، در این صورت مجاز است نماد را شکسته یا آن را به صورت غیر مقیاس به تصویر بکشد (شکل 10).

1.5.3. خطوط کلی میله ها و علائم باید روی آن کشیده شود حداقل تعدادتصاویر، ضمن ارائه درک لازم از خطوط، محل میله ها و اندازه علائم لازم برای تولید کیت مدل.

1.5.4. میله های مقطعی باید فقط در خطوط کانتور هچ شوند (شکل 9 - 11). طول خط 3 - 30 میلی متر. قوانین اعمال سایه - طبق GOST 2.306-68.

اگر تعداد کمی میله و پیکربندی ساده وجود داشته باشد، ممکن است میله ها از دریچه خارج نشوند.

1.5.5. خطوط نامرئی علائم میله و میله ها ممکن است در مواردی که درک شکل و مکان آنها دشوار است اعمال شود.

1.5.6. در تصاویری که در آنها شیب های قالب گیری به وضوح مشخص نیست، تنها یک خط ترسیم می شود که مربوط به آن است. بزرگترین اندازه(شکل 11).

1.5.7. ابعاد نمادهای میله ها و شکاف بین نمادهای میله ها و مدل مطابق با GOST 3606-80 است.

1.5.8. هنگام به تصویر کشیدن میله ها و دیافراگم های جامپر استاندارد، تصویر معمولی آنها در قفسه با خطوط رهبر نشان داده می شود (شکل های 12 و 13).

در این حالت ابعاد در تصویر نشان داده نمی شود.

1.5.9. میله ها با حروف مشخص می شوند خیابان. و شماره سریال، برای مثال، هنر 3 (شکل 9). تعداد میله روی حداقل تنظیم شده است مقدار مورد نیازتصاویر، اما برای درک واضح کافی است.

1.5.10. نسبت اندازه فلش هایی که جهت بسته بندی میله را نشان می دهد باید مطابق با آنچه در شکل نشان داده شده باشد، باشد. 14.

1.5.11. نسبت اندازه فلش هایی که رابط جعبه هسته را نشان می دهد باید با آنچه در شکل نشان داده شده است مطابقت داشته باشد. 15.

1.6. تصویر و تعیین قطعات جداشدنی مدل

1.6.1. خط تماس قطعه جداشدنی با مدل به صورت یک خط اصلی ثابت نشان داده شده است (شکل 16).

1.6.2. قسمت جداشدنی مدل با حروف مشخص می شود OHMو شماره سریال (شکل 16). اگر فقط یک قطعه قابل جدا شدن وجود داشته باشد، شماره سریال داده نمی شود.

1.7. تصویر و تعیین سیستم دروازه

1.7.1. سیستم دروازه با یک خط نازک جامد به مقیاس تصویر قطعه کشیده شده است (شکل 17 و 18) و می توان آن را به رنگ قرمز انجام داد.

1.7.2. اگر نقشه طرحی وجود داشته باشد که مکان مدل ها و سیستم دروازه را روی صفحه مدل نشان دهد، ممکن است سیستم دروازه در نقشه طرح تک تک قطعات ریخته گری به تصویر کشیده نشود. در این مورد، کافی است رابط بین فیدرها و بدنه ریخته گری را به تصویر بکشید و پیوندی به نقشه طرحی ارائه دهید که سیستم دروازه را نشان می دهد.

1.7.3. اگر فضای کافی روی کپی نقشه قسمت وجود نداشته باشد تا سیستم دروازه را در مقیاس به تصویر بکشد، مجاز است آن را با انحراف از مقیاس به تصویر بکشد.

1.7.4. بخش های عناصر سیستم دروازه ها دریچه نشده اند.

برای هر بخش از عناصر سیستم دروازه، مجاز است سطح مقطع را در سانتی متر مربع، تعداد مقاطع و مساحت کل آنها را نشان دهد.

مناطق مقطع نشان می دهد: فیدرها - Fn،کارگران سرباره - F sp،رایزر - اف سی تیو غیره.

کل مناطق نشان می دهد: فیدر S Fn،رایزر اس اف سی تیو غیره.

1.7.5. هنگامی که سیستم دروازه در لوله های سیفون سرامیکی ساخته می شود، تصویر آنها نشان داده نمی شود. الزامات فنی شامل کتیبه زیر است: "در سایت ... سیستم دروازه باید در لوله های سرامیکی مطابق با GOST ساخته شود ...".

1.7.6. سود با یک شماره سریال در قفسه خط رهبر، قبل از کلمه "سود" نشان داده می شود. اگر چندین سود یکسان روی یک ریخته گری نصب شده باشد، آنگاه به آنها اعداد یکسانی اختصاص داده می شود و در قفسه، خطوط رهبر بعد از عدد سود، تعداد کل سودهای نصب شده روی ریخته گری این عدد را نشان می دهد (شکل 19).

سود به صورت یک خط نازک جامد به تصویر کشیده می شود که می توان آن را با رنگ قرمز ترسیم کرد.

1.7.7. هنگام نصب سودهای استاندارد در قفسه ریخته گری، خطوط رهبر آنها را نشان می دهد سمبل، و حاشیه سود در این مورد نشان داده نشده است (شکل 19).

1.7.8. محل نصب کارتریج های تشکیل دهنده گاز با کتیبه روی قفسه خط لیدر "Gaseous" نشان داده شده است. کارتریج» (شکل 20).

1.7.9. شبکه های فیلتر به طور کامل کشیده نشده اند، اما فقط طرح کلی آنها با یک خط اصلی ثابت به تصویر کشیده شده است.

1.8. تصویر و نام یخچال

1.8.1. یخچال ها در مقیاس به عنوان یک خط نازک جامد به تصویر کشیده می شوند که می تواند به رنگ سبز انجام شود. یخچال ها به صورت برش ها درآورده شده اند (شکل های 21 و 22).

1.8.2. نام یخچال ها شامل کلمه "سرد"، شماره سریال، تعداد یخچال هایی است که روی قفسه با خطوط رهبر قرار می گیرند (شکل های 21 و 22).

1.8.3. هنگام استفاده از یخچال های استاندارد در قفسه، خطوط رهبر نماد آنها را نشان می دهد. در این حالت ابعاد در تصویر نشان داده نمی شود.

1.9. تصویر دنده های کوچک، گره ها، نمونه هایی برای آزمایش های مکانیکی و دیگر و جزر و مدهای تکنولوژیکی

1.9.1. دنده های انقباض، کراوات، نمونه ها و جزر و مدهای تکنولوژیکی در مقیاس تصویر قطعه با یک خط نازک جامد (شکل 23 و 24) به تصویر کشیده شده است که می تواند به رنگ قرمز انجام شود.

1.9.2. هدف از نمونه ریخته گری در قفسه خط لیدر با کتیبه مربوطه نشان داده شده است (شکل 25 و 26).

1.9.3. هنگام به تصویر کشیدن نمونه های استاندارد شده در قفسه، خطوط رهبر نماد آنها را نشان می دهد. در این حالت ابعاد در تصویر نشان داده نمی شود.

1.10. تصویر لات ها و تعیین مکان هایی که گازها از قالب و میله ها خارج می شوند

1.10.1. قرعه کشی ها مطابق با الزامات جدول ترسیم می شوند (شکل 9 را ببینید).

1.10.2. مکان هایی که گازها از قالب و میله ها خارج می شوند با فلش نشان داده شده و با حروف مشخص شده اند VG(خروجی گاز)، واقع در امتداد فلش (نگاه کنید به شکل 9). اندازه فلش مطابق GOST 2.305-68 است.

2. طراحی گرافیکی عناصر قالب های ریخته گری

2.1. نامگذاریهای گرافیکی عناصر قالب ریختهگری در بخشها باید با مواردی که در جدول ذکر شده است مطابقت داشته باشد.

|

نام آیتم |

تعیین |

نام آیتم |

تعیین |

|

|

پرتاب |

|

|

|

|

|

||

|

|

حذف گازها از میله |

|

|

|

براده های فلزی |

|

||

|

بخار سوراخ می شود |

|

لایه روبرو در فرم |

|

|

|

3. قوانین برای نمایش گرافیکی از ریخته گری

3.1. یک نمایش گرافیکی از ریخته گری باید بر روی یک کارت اسکچ مطابق با الزامات استانداردهای ESKD و این استاندارد ساخته شود.

به تصویر کشیدن یک سند گرافیکی برای ریخته گری روی یک نسخه ثبت شده از نقاشی مجاز است و عناصر ریخته گری باید به رنگ قرمز انجام شود.

3.2. تعیین سند، امضاهای سازنده ریخته گری، بازرس هنجاری و سایر داده ها باید مطابق ضمیمه 2 نشان داده شود.

3.3. هنگام ترسیم ریخته گری، باید تمام کمک هزینه ها را در نظر گرفت که مقادیر آنها را نشان می دهد (شکل 27).

3.4. خطوط داخلی سطوح ماشینکاری شده و همچنین سوراخ ها، فرورفتگی ها و فرورفتگی هایی که در ریخته گری ساخته نشده اند، با یک خط نازک جامد به تصویر کشیده شده اند (شکل 27).

به تصویر کشیدن عناصر ذکر شده برای ریخته گری ساده مجاز است.

3.5. بقایای فیدرها، دریچهها، واشرها، کوپلرها و سودها در صورت عدم حذف کامل در ریختهگری روی تصویر ریختهگری ساخته میشوند. خط برش باید با روش برش مطابقت داشته باشد: هنگام برش با برش، برش دیسک، اره و غیره. با یک خط نازک جامد، هنگام برش یا شکستن آتش - با یک خط موجی جامد (شکل 28) انجام می شود.

3.6. دنده های انقباض، کراوات، باس های تکنولوژیکی، نمونه های آزمایشی که در ریخته گری برداشته نمی شوند، روی تصویر ریخته گری به عنوان یک خط اصلی کاملاً جامد ساخته می شوند (شکل 29 - 32).

3.7. برای نمونه های بریده شده از بدنه ریخته گری، ابعادی را که محل برش آنها را تعیین می کند، مشخص کنید (شکل 32).

3.8 هدف از نمونه در قفسه خط رهبر نشان داده شده است (شکل 31 و 32).

اطلاعات اطلاعات در مورد انطباق با GOST 3.1125-88 ST SEV 4406-83

اطلاعات اطلاعات در مورد انطباق با GOST 3.1125-88 ST SEV 4406-83

|

الزامات |

GOST 3.1125-88 |

ST SEV 4406-83 |

|

با ذکر محل اجرای سند |

نقشه طرح - محل اجرای سند |

محل اجرای سند مشخص نشده است |

|

دستورالعمل تعیین اسناد و امضاهای اصلی |

یک مهر اضافی نشان دهنده تعیین سند و امضاهای اصلی آن است |

بدون دستورالعمل |

|

دستورالعمل در مورد تصاویر و تعیین عناصر لازم قالب ریخته گری |

دستورالعمل های مربوط به تصویر و تعیین قسمت های جداشدنی مدل، لات ها، مکان هایی که گازها از قالب و میله ها خارج می شوند. |

بدون دستورالعمل |

|

دستورالعمل های مربوط به نمایش گرافیکی عناصر قالب ریخته گری |

جدول نمایش گرافیکی عناصر قالب های ریخته گری را نشان می دهد |

بدون دستورالعمل |

نمونه ای از طراحی یک مهر اضافی

در تولید سریال و انبوه، هنگام ساخت عناصر گرافیکی قالب ها و ریخته گری ها، یک مهر اضافی بر روی یک کپی از نقشه قسمت بالای کتیبه اصلی یا در میدان آزاد نقشه گذاشته می شود (شکل 33).

ابعاد ستون ها از 3 تا 13 مطابق با بلوک های GOST 3.1103-82 B2 f1 و B3 f1v است.

در ستون های تمبر اضافی نشان دهید:

در ستون 1 - کد ریخته گری (یا نامگذاری)؛

در ستون 2 - تعیین سند مطابق با GOST 3.1201-85.

در ستون 3 - توسعه دهنده؛

در ستون 4 - نام توسعه دهنده؛

در ستون 5 - امضای توسعه دهنده؛

در ستون 6 - تاریخ امضا؛

در ستون 7 - کنترل کننده هنجاری؛

در ستون 8 - نام بازرس هنجاری؛

در ستون 9 - امضای بازرس هنجاری؛

در ستون 10 - شماره سریال تغییر سند؛

در ستون 11 - یادداشتی در مورد جایگزینی و معرفی برگه اخطار مطابق با GOST 2.503-74.

در ستون 12 - تعیین (کد) اطلاعیه؛ در ستون 13 - امضای شخص مسئول ایجاد تغییر؛

ستون 14 - رزرو.

در تولید در مقیاس کوچک و آزمایشی، عدم الصاق تمبر مجاز است. تعیین سند، امضای توسعه دهنده و بازرس هنجاری در بالای کتیبه اصلی یا در قسمت آزاد نقشه انجام می شود.

توجه داشته باشید. ستون 2 تمبر اضافی ممکن است پر نشود.

داده های اطلاعاتی

1 . توسط کمیته استانداردهای دولتی اتحاد جماهیر شوروی توسعه و معرفی شده است

مجریان

P.A. شالایف; لیسانس. مندریکوف؛ B.Ya، Kabakov; E.A. لوبودا; خوب. روبتسوا

2 . تایید شده و با قطعنامه وارد عمل شده است کمیته دولتیاتحاد جماهیر شوروی طبق استانداردهای مورخ 28 ژوئیه 1988 شماره 2781

3 . این استاندارد شامل کلیه الزامات ST SEV 4406-83 است

4 . در عوض GOST 2.423 73

5 . مرجع اسناد نظارتی و فنی

تمام قطعات را می توان به سه گروه تقسیم کرد: قطعات استاندارد، قطعات با تصاویر استاندارد، قطعات اصلی.

قطعات استاندارد شامل اتصال دهنده های رزوه ای (پیچ و مهره، پیچ، مهره، ناودانی)، واشر، پین، پین، رولپلاک، و اتصالات خط لوله می باشد. استانداردها نه تنها شکل و ابعاد این قطعات، بلکه تصاویر آنها و اعمال ابعاد و علائم زبری را نیز تنظیم می کنند.

گروه استانداردهای ESKD (GOST 2.401-68...GOST 2.426-74) تنها تصاویر استاندارد قطعات را تنظیم می کند و قوانین اعمال ابعاد بر روی تصاویر این قطعات را مشخص می کند. از جمله این قطعات می توان به فنر، چرخ دنده، قفسه، کرم، چرخ دنده و غیره اشاره کرد.

قطعات اصلی شامل قطعاتی است که شکل آنها با شکل قطعات دو گروه اول متفاوت است. این قطعات عبارتند از قطعات ریخته گری، قطعات تولید شده توسط مهر زنی یا آهنگری، قطعاتی به شکل سطوح چرخشی، قطعات محدود شده در درجه اول توسط هواپیما و غیره. قطعات ریخته گری دارای شیب ها و گردهای ریخته گری هستند، قطعات تراشکاری دارای سطوح چرخش غالب و غیره هستند.

قطعات ریخته گری کاربرد بسیار گسترده ای پیدا کرده اند. اینها قطعات جداگانه ماشین هستند، به عنوان مثال چرخ لنگر، قرقره، سیلندر، پوشش، اهرم، اینها قطعاتی مانند تکیه گاه، براکت هستند، اینها نیز قطعات بدنه جعبه ای شکل بسته یا نوع بازدارای سوراخ های ماشینکاری دقیق و سطوح بیرونی صاف.

تعداد کل تصاویر در نقاشی یک قسمت ریخته گری تا حد زیادی به انتخاب صحیح نمای اصلی، به استفاده منطقی از ترکیب مجاز GOST 2.305 - 68 از نماها با بخش ها، بخش های محلی، بخش هایی از عناصر گسترش، قراردادها و ساده سازی ها بستگی دارد. .

قسمتهای بدنه جعبهای نسبت به صفحه جلویی برجستگیها به گونهای قرار میگیرند که سطوح پایه اصلی آنها یک موقعیت افقی را اشغال کند و قطعاتی مانند فلنج یا قرقره - به طوری که محور آنها به موازات کتیبه اصلی نقاشی پیشبینی شود، زیرا این چیدمان مطابق با موقعیت قطعه در هنگام چرخش است.

هنگام ساخت نقشه های قطعات ریخته گری، الزامات زیر باید در نظر گرفته شود.

1 . شیب های ریخته گری در نقشه نشان داده نشده است، آنها به ورودی مربوطه در الزامات فنی محدود می شوند.

2. برای اطمینان از اینکه قطعه دارای تنش های داخلی و عیوب ریخته گری نیست، لازم است یک انتقال صاف از یک ضخامت دیوار به دیوار دیگر طبق استانداردهای نشان داده شده در شکل انجام شود. 280، الف:

S/S 1 =<2; r = (0,3...0,4)h;

S/S 1 >2; l = (4...5)h;

برنج. 280 انتقال صاف از یک ضخامت دیوار به دیوار دیگر

3. یقه های تکیه گاه (فلنج) باید ضخیم تر از قسمت اصلی قطعه باشد. در این مورد، لازم است یک انتقال صاف از دیوار به فلنج ارائه شود (شکل 280، ب).

4. سطوحی که تحت درمان قرار می گیرند باید بالاتر از سطوح درمان نشده قرار گیرند. این کار دسترسی رایگان به ابزار برش را فراهم می کند و ناحیه ماشینکاری را کاهش می دهد (شکل 281).

برنج. 281 سطوح درمان شده بالاتر از سطوح درمان نشده قرار می گیرند

5. اگر صفحه پایه روی قسمت دیگری نصب شده باشد، صفحه جفت گیری به منظور کاهش ناحیه پردازش غیرپیوسته ساخته می شود (شکل 282، a). برای همین منظور، قسمت میانی سوراخ از قطر بزرگتری نسبت به قسمت های انتهایی سوراخ ساخته شده است، جایی که شفت با سوراخ جفت می شود (شکل 282، ب).

برنج. 282 کاهش منطقه پردازش

6. سطوحی که در آنها سوراخ می شود با باس هایی ساخته می شود که صفحات انتهایی آن ها باید عمود بر محور سوراخ باشد (شکل 283).

برنج. 283 جزر و مد

هنگام کشیدن برش بر روی نقشه های قطعات ریخته گری، ویژگی های زیر باید در نظر گرفته شود:

الف) موقعیت نسبی سطوح فرآوری نشده قطعه با ابعادی که این سطوح را به یکدیگر متصل می کند نشان داده می شود.

ب) سطوح ماشینکاری شده و فرآوری نشده در طول، ارتفاع یا عمق قطعه، بیش از یک بعد به یکدیگر متصل نمی شوند.

قبل از اعمال ابعاد، انتخاب پایه های ریخته گری و طراحی اصلی ضروری است. پایه های ریخته گری می توانند محور یا صفحات متقارن یا سطوح فرآوری نشده باشند. از پایه های ریخته گری، ابعادی اعمال می شود که شکل و موقعیت سطوح فرآوری نشده را تعیین می کند. ابعادی که شکل و موقعیت سطوح در حال پردازش را نسبت به پایه های طراحی تعیین می کند، به طور جداگانه اعمال کنید.

ابعاد روی نقشه قطعات ریخته گری مجاز به ترسیم زنجیره بسته نمی باشد. الزامات فنی باید بر روی نقشه کاری قطعه ریخته گری قرار گیرد. در نقشه های آموزشی، الزامات فنی را می توان تنها به نشان دادن ابعاد شعاع ریخته گری نامشخص و ابعاد برای مرجع محدود کرد.

در شکل 284 تصاویر و ابعاد یک درب ماشینکاری شده از ریخته گری را نشان می دهد. انتهای قطعه و محور سطح برآمدگی با قطر 70 به عنوان پایه های ریخته گری و انتهای تکیه گاه و محور سطح 0 72 منطبق با پایه ریخته گری به عنوان پایه های طراحی در نظر گرفته شدند. در این حالت، ابعاد کلی 38 به طور همزمان اندازه بین پایه های ریخته گری و طراحی در جهت طولی است.

برنج. 284 تصویر جلد با ابعاد چاپ شده روی آن

قطعاتی که شکل بدنه چرخشی دارند عمدتاً بر روی ماشین تراش و ماشین های مشابه پردازش می شوند. برای چنین قطعاتی، تصویر اصلی با ابعاد داده شده تصویر کاملی از شکل آنها به دست می دهد، بنابراین نیازی به تصاویری مانند نمای چپ یا نمای بالا نیست. برای توضیح عناصر منفرد، از بخشهای محلی، بخشها و عناصر پسوند استفاده میشود.

قطعات محدود شده توسط سطوح چرخشی با قطرهای مختلف معمولاً به گونهای ترسیم میشوند که نواحی با قطرهای بزرگ در سمت چپ مناطق با قطر کوچکتر قرار میگیرند، که مطابق با محل قطعه روی دیوار در طول پردازش است (شکل 266 را ببینید).

اگر قطعه دارای سطوح چرخش کواکسیال داخلی باشد، قسمت جلویی به عنوان تصویر اصلی گرفته می شود که تصویر کاملی از قطعه می دهد و اعمال ابعاد را آسان می کند (شکل 285، a). در این حالت، مراحل سوراخ با قطر بزرگ در سمت چپ قرار دارند.

برنج. 285 قسمت جلویی قطعه

هنگام ترسیم نقشه های قطعات با سطوح عمدتاً چرخشی، الزامات زیر باید در نظر گرفته شود.

1. در مکان های انتقال از یک قطر شفت به دیگری، فیله ها باید گرد شوند (شکل 285، ج).

2. برای سهولت در مونتاژ قطعه، باید پخ در انتهای قطعات ساخته شود (شکل 285، ب).

3. در سطوح بیرونی دستگیره ها، سرها، مهره های گرد که با دست پیچ می شوند، لازم است راه راه مطابق با GOST 21474-75 (شکل 286) انجام شود. علامت راه راه مستقیماً بر روی تصویر قسمت در قفسه خط لیدر اعمال می شود و شامل نام، گام و شماره استاندارد است.

برنج. 286 جزئیات راه راه

4. در صورت آسیاب شدن سطح قطعه، باید شیار مخصوصی برای خروج چرخ سنگ زنی در نظر گرفته شود. ابعاد شیارها برای سنگ زنی استوانه ای و تخت توسط استاندارد تعیین می شود. در شکل 287 تصاویری از شیارها را برای سنگ زنی قطرهای بیرونی و داخلی نشان می دهد و توصیه هایی برای اندازه آنها ارائه می دهد.

برنج. 287 عکس از شیارهای سنگ زنی

ابعاد شیارها در زنجیره ابعادی قطعات لحاظ نشده است.

اگر d = 10..15 میلی متر، آن b = 3 میلی متر, d 1 = d + + 0.5 میلی متر, h = 0.25 میلی متر، R = 1 میلی متر، R 1 = 0.5 میلی متر.

اگر d = 50 ... 100 میلی متر، آن b = 5 میلی متر، d 2 - d + + 1 میلی متر، h = 0.5 میلی متر، R = 1.5 میلی متر، R 1 = 0.5 میلی متر.

5. اگر طراحی قطعه امکان خروج آزادانه از ابزار را فراهم نکند، پس قسمت انتقالی آن در شکل و ابعاد آن باید با شکل و ابعاد این ابزار مطابقت داشته باشد (شکل 288).

برنج. 288 قسمت انتقالی قسمت

6. برای نصب قطعه در مراکز ماشین تراشسوراخ های مرکزی در قطعه ایجاد می شود که ابعاد و نمادهای آن توسط استاندارد تعیین می شود (شکل 289).

برنج. 289 سوراخ مرکزی

7. شیارهای خارجی و داخلی برای خروج کاتر هنگام نخ های برش با استفاده از المان های کششی بزرگ شده کشیده می شوند (شکل 289).

در شکل 289 یک نقشه آموزشی از شفت تکمیل شد. بخش الف - الفابعاد را نشان می دهد سطح مقطعراه کلید، و بخش ب - بشکل و ابعاد قسمت منشوری شفت را می دهد. سوراخ مرکزی و راه کلید به عنوان بخش های محلی نشان داده شده است. عناصر راه دور I و II به تعیین ابعاد شیار برای رزوه های متریک و عمق حفاری برای پیچ قفل کمک می کنند.

هنگام اعمال ابعاد در طول شفت، انتهای سمت راست قطعه به عنوان پایه اصلی در نظر گرفته می شود. در مورد پایه کمکی، اندازه های 15، 36 و 70 میلی متر می باشد. تعیین زبری سطح با در نظر گرفتن هدف ساختاری آنها اعمال می شود.

نقشه های قطعه، علاوه بر تصاویر اصلی قسمت تمام شده، شامل توسعه کامل یا جزئی این قسمت است. فقط آن ابعادی که نمی توان روی تصویر قسمت تمام شده نشان داد به تصویر توسعه اعمال می شود. کتیبه "Scan" در بالای تصویر اسکن قرار داده شده است. اسکن با خطوط اصلی ثابت نشان داده شده است (شکل 290). در صورت لزوم، خطوط چین را روی توسعه نشان دهید و کتیبه های مناسب ایجاد کنید. در مکان هایی که قطعه تا شده است باید به تعیین صحیح ابعاد توجه ویژه ای شود.

برنج. 290 توسعه بخش

9.2.4. نقاشی های ریخته گری

ریخته گری معمولاً برای قطعاتی با شکل حجمی پیچیده با حفره های داخلی مختلف، دنده ها، باس ها و غیره استفاده می شود. (شکل 9.11). کانکتور می تواند نه از امتداد یک، بلکه در امتداد چندین صفحه و داخل عبور کند جهت های مختلف. از میله ها برای تشکیل حفره های داخلی (طاقچه ها) استفاده می شود.

قطعات مهندسی مکانیک از چدن، فولاد، فلزات غیرآهنی و آلیاژهای مختلف ریختهگری میشوند. رایج ترین ماده چدن است. هنگام دریافت ریخته گری، توجه اصلی به ایجاد شرایط برای خنک شدن یکنواخت فلز ریخته شده در قالب می شود، زیرا استحکام محصول تا حد زیادی به این بستگی دارد.

مشخص است که وقتی ریخته گری سرد می شود، انقباض رخ می دهد و تنش های پسماند (ریخته گری) ایجاد می شود. آنها اغلب منجر به تاب برداشتن قطعات بعدی و گاهی قابل توجه می شوند. در شرایط طبیعی، استرس بسیار آهسته یکسان می شود (تسکین می یابد). برای فریم های بزرگ و پیچیده چندین ماه طول می کشد. برای اینکه سرعت تولید کاهش پیدا نکند، گاهی اوقات ریختهگریها از ریختهگری به ماشینکاری منتقل میشوند بدون اینکه حتی اجازه داده شود به درستی خنک شوند. همیشه پایان خوبی ندارد. اجزای ماشین که از چنین قطعاتی مونتاژ می شوند، به خصوص اگر قطعات ریخته گری پیچیده باشند، پس از مدتی از کار کردن خودداری می کنند. و هنگام تعیین علل اختلال، معلوم می شود که یکسان سازی طبیعی تنش های ریخته گری منجر به تاب برداشتن قطعات، کج شدن یاتاقان ها، گیرکردن پین ها و عدم چرخش شفت ها شده است.

مبارزه با تنشهای ریختهگری با دادن شکلی به قطعات انجام میشود که ضخامت دیوارههای ریختهگری یکسان باشد و در حین ریختن، فلز را بهدرستی به حفرههای قالب ریختهگری برساند. در این حالت، ضخامت دیوارهای داخلی باید 0.8 از دیوارهای خارجی باشد. برای خنک شدن آرام مناطق ریخته گری، از خنک کننده های مخصوص استفاده می شود، ترکیبات فلزی انتخاب می شوند و غیره. ساده ساده شکل خارجیبدون انتقال تیز، خم های تیز و شاخه های دیوارهای داخلی - مهمترین نیاز برای ریخته گری.

همچنین لازم است امکان شناورسازی آسان سرباره ها و گازهای آزاد شده در هنگام ریخته گری فراهم شود. شما باید به صورت ذهنی مواد گازی و سرباره را از ته قالب بردارید و مطمئن شوید که در هیچ "جیب" نماند.

فلنج های ریخته گری 1.5 تا 2 برابر ضخیم تر از دیوارهای مجاور ساخته می شوند.

ایجاد سوراخ هایی با قطر کم و طول زیاد در قطعات ریخته گری دشوار است. اندازه حداقل سوراخ را می توان با فرمول تعیین کرد، جایی که l-طول سوراخ؛ d 0 = 5 برای آلیاژهای آلومینیوم و برنز، d 0 = 7 برای چدن، d 0 = 10 برای فولادها سوراخ های کوچکتر باید حفر شوند. کانال های بلند را می توان با پر کردن لوله ها به دست آورد.

این ایده ثابت شده که قطعات ریخته گری نیاز به تعصب قالب گیری دارند توسط کار مبتکران رد شده است. اگر ارتعاشات فرکانس مشخصی به مدل داده شود، بدون آسیب رساندن به دیوارهای عمودی، که بدون شیب ساخته شده اند، به راحتی شناور می شود. این باعث صرفه جویی در فلز می شود، دیوارهای صاف به دست می آید و پیچیدگی پردازش بعدی کاهش می یابد.

هنگام طراحی قطعات ریخته گری، باید برای ضخامت دیواره های بهینه ریخته گری تلاش کرد. با افزایش ضخامت دیواره، سرعت خنکسازی کاهش مییابد، به همین دلیل، کریستالهای بزرگی در فلز تشکیل میشوند، جداسازی (ناهمگونی) رخ میدهد و مقاومت مکانیکی کاهش مییابد.

دیواره های بیش از حد نازک یک ریخته گری آهن، به ویژه با طول زیاد، منجر به سفید شدن چدن، شکنندگی و پیچیده شدن پردازش مکانیکی بعدی می شود. چدن سفید شده آنقدر سخت است که نمی توان آن را با کاتر پردازش کرد.

چدن در برابر فشار بسیار بهتر از کشش مقاومت می کند، بنابراین طراح باید تلاش کند تا قطعات چدنی فقط در حالت فشرده سازی کار کنند.

استفاده از هسته ها در طول قالب گیری ناگزیر هزینه های ریخته گری را افزایش می دهد، بنابراین قالب گیری بدون هسته باید تا حد امکان به طور گسترده مورد استفاده قرار گیرد. آنها با نورپردازی متعارف بخشی در نقشه با پرتوهایی از پرتوهای نور موازی متضاد عمود بر خط جدایی مدل، مناطق سایه را بر روی قطعات شناسایی کرده و بدون افزایش جرم و کاهش استحکام سعی در حذف آنها دارند. در صورت موفقیت آمیز بودن، فرآیند ریخته گری با وارد کردن میله هایی که حفره ها و فرورفتگی های مختلفی را در قسمت طراحی شده ایجاد می کنند، پیچیده نخواهد شد.

هنگام ایجاد شکل یک قطعه ریخته گری، لازم است از پرمحور بودن در طرح اجتناب شود، که ساخت و نصب میله ها را برای تشکیل حفره ها ساده می کند. قبل از طراحی یک قسمت ریخته گری، از خود بپرسید: آیا باید ریخته گری شود؟ شاید بهتر باشد آن را با مهر زنی، جوشکاری، پرچ کاری یا پرس به دست آوریم؟

بخشی از یک پیکربندی پیچیده، که پردازش آن دشوار است، گاهی اوقات به دو قسمت یک شکل ساده تقسیم میشود و سپس برای مثال با فشار دادن مونتاژ میشود. با اتصالات پرس، پخ با زاویه 10 - 15 درجه ساخته می شود، و نه 45 درجه، همانطور که معمول است، یک لبه تیز را صاف می کند.

بیایید به برخی از ویژگی های نقشه های قطعات ریخته گری نگاه کنیم.

نقشه های قطعات ریخته گری ماده ای را نشان می دهد که خاصیت ریخته گری دارد. این را می توان با نامگذاری فهمید: به عنوان مثال، حرف "L" در برخی از نامگذاری ها نشان می دهد که مواد ریخته گری است.

نوشته های متنی در الزامات فنی یا نمادهای روی تصاویر مقادیر شیب، شعاع و زبری سطح را نشان می دهد.

شکل 9.11 - قطعات ریخته گری

اجازه دهید به یک ویژگی مهم سایز توجه کنیم. در نقشه های قطعات ریخته گری که نیاز به ماشین کاری دارند، ابعاد به گونه ای مشخص شده است که فقط یک بعد بین سطح تصفیه نشده - پایه ریخته گری و سطح پردازش شده - پایه بعدی اصلی قرار می گیرد. این اندازه به شما اجازه می دهد تا به سرعت این سطوح پایه (معمولاً صفحات) را از نقشه پیدا کنید.

خطوط ابعاد به سطوح فرآوری شده از پایه بعدی اصلی ترسیم می شوند. برخی از سطوح فرآوری شده می توانند به عنوان پایه های کمکی، مناسب برای اندازه گیری ابعاد موجود در زنجیره های بعدی و همچنین ابعاد تکنولوژیکی باشند.

از پایه ریخته گری، ابعاد را به سطوح تصفیه نشده نشان دهید، که به طور مستقیم مدل ریخته گری را تعیین می کند (با در نظر گرفتن انقباض).

برخی از این سطوح فرآوری نشده، به دور از پایه ریخته گری، می توانند کمکی باشند - برای راحتی اندازه گیری و تنظیم مقادیر کنترل شده.

هنگام طراحی قطعات حجمی نامتقارن، مطلوب است که بیشتر عناصر توسط سطوح چرخش محدود شوند، که تولید تجهیزات (مدل ها، میله ها و غیره) را بسیار ساده می کند.

نقشه های معمولی قسمت هایی از این گروه در شکل های 9.12، 9.13 نشان داده شده است.

شکل 9.12 - ترسیم براکت ریختگی

شکل 9.12 نقشه یک براکت تولید شده با ریخته گری از فولاد درجه 45 L-II را نشان می دهد. خطوط قسمت در نمای سمت چپ به صورت یک خط منفرد و نه دوتایی به تصویر کشیده شده است، زیرا شیب ها و مخروط ها در اینجا به وضوح قابل مشاهده نیستند.

شکل 9.13 - ترسیم مسکن

6. بازنشر. آوریل 2003

این استاندارد قوانینی را برای اجرای گرافیکی عناصر قالب های ریخته گری و ریخته گری برای محصولات در کلیه صنایع ایجاد می کند.

درجه انطباق این استاندارد با ST SEV 4406-83 در پیوست 1 آورده شده است.

1. قوانین برای اجرای گرافیکی عناصر قالب های ریخته گری

1.1. نمایش گرافیکی عناصر قالب ریخته گری باید بر روی نقشه اسکچ مطابق با الزامات استاندارد ESKD و این استاندارد انجام شود.

1.2. مجاز به ایجاد یک نمایش گرافیکی از عناصر قالب های ریخته گری بر روی یک نسخه ثبت شده از نقشه قطعه است، در حالی که تعیین سند، امضای سازنده عناصر قالب های ریخته گری، بازرس استاندارد و سایر داده ها باید باشد. مطابق با پیوست 2 نشان داده شده است.

1.3. تعیین رابط های مدل، شکل ها و موقعیت ریخته گری هنگام ریختن

1.3.1. رابط مدل و شکل با یک بخش یا خط خط تیره شکسته نشان داده می شود که با علامت ختم می شود، که در بالای آن علامت کانکتور - نشان داده شده است.

جهت جدایی با یک خط اصلی ثابت، محدود شده با فلش ها و عمود بر خط جدایی نشان داده می شود (شکل 1 و 2).

لعنتی.2

1.3.2. هنگام استفاده از مدل های یک تکه، فقط شکل رابط نشان داده شده است (شکل 3 و 4).

لعنتی.4

1.3.3. قالب های رابط و مدل های ریخته گری پیچیده بر روی حداقل تعداد تصاویر لازم برای تعیین کانکتور کافی نشان داده شده است.

1.3.4. با چندین کانکتور، مدل ها و شکل های هر کانکتور به طور جداگانه نشان داده شده است (شکل 5).

1.3.5. موقعیت ریخته گری در قالب هنگام ریختن با حروف (بالا) و (پایین) مشخص می شود. حروف در کنار فلش هایی قرار می گیرند که جهت اتصال قالب را نشان می دهد (شکل 1-5).

1.3.6. اگر ریختهگری در حالت افقی قالبگیری شود و در حالت عمودی ریخته شود، علامت حروف بالا و پایین ریختهگری در فلشها قرار نمیگیرد و یک خط اصلی جامد به موازات ریختن کشیده میشود که محدود به آن است. فلش ها فلش ها دارای یک علامت برای بالا و پایین هستند (شکل 5).

1.4. تصویر کمک هزینه

1.4.1. کمک هزینه برای ماشینکاری به عنوان یک خط نازک جامد نشان داده شده است. مجاز است خط کمک هزینه را به رنگ قرمز درآورد.

1.4.2. مقدار مجاز برای ماشینکاری با یک عدد در جلوی علامت زبری سطح قطعه یا با مقدار شیب و ابعاد خطی نشان داده می شود (شکل 6).

برای ریختهگریهای ساده، مجاز است که کمک هزینه ماشینکاری را به تصویر نکشید، بلکه فقط مقدار کمک هزینه را با یک عدد نشان دهید (شکل 8).

لعنتی.8

1.4.3. کمک هزینه فن آوری با یک عدد با علامت مثبت (+) یا منهای (-) و یک حرف (کمک هزینه تکنولوژیکی) نشان داده می شود و در صورت غیرممکن بر روی امتداد خط بعد یا در قفسه خط رهبر قرار می گیرد. برای قرار دادن کتیبه و شماره در امتداد خط بعد (شکل 7).

1.4.4. سوراخها، فرورفتگیها و غیره که هنگام ریختهگری قطعه ایجاد نمیشوند، با یک خط نازک جامد خط کشیده میشوند (شکل 6-8) که میتوان آن را به رنگ قرمز انجام داد.

1.5. تصویر و تعیین میله ها

1.5.1. میلهها، علائم و گیرههای آنها، میلههای جامپر، دیافراگمهای تقسیمکننده برآمدگیهایی که به راحتی جدا میشوند و علائم مدل در مقیاس نقاشی با یک خط نازک جامد (شکل 9-13) به تصویر کشیده شده است که میتواند به رنگ آبی انجام شود.

1.5.2. اگر موقعیت نزدیک تصاویر در طراحی قطعه اجازه نمایش نمادهای میله ها را به مقیاس نمی دهد، در این صورت مجاز است نماد را شکسته یا آن را به صورت غیر مقیاس به تصویر بکشد (شکل 10).

1.5.3. خطوط کلی میله ها و علائم باید بر روی حداقل تعداد تصویر ترسیم شود، در حالی که درک لازم از خطوط، محل میله ها و اندازه علائم لازم برای تولید کیت مدل را فراهم می کند.

1.5.4. میله های مقطعی باید فقط در خطوط کانتور هچ شوند (شکل 9-11). طول خط 3-30 میلی متر. قوانین اعمال سایه - طبق GOST 2.306.

اگر تعداد کمی میله و پیکربندی ساده وجود داشته باشد، ممکن است میله ها از دریچه خارج نشوند.

1.5.5. خطوط نامرئی علائم میله و میله ها ممکن است در مواردی که درک شکل و مکان آنها دشوار است اعمال شود.

1.5.6. در تصاویری که در آنها شیب های قالب گیری به وضوح مشخص نیست، تنها یک خط مطابق با بزرگترین اندازه ترسیم شده است (شکل 11).

1.5.7. ابعاد نمادهای میله ها و شکاف بین نمادهای میله ها و مدل مطابق با GOST 3212 است.

1.5.8. هنگام به تصویر کشیدن میله ها و دیافراگم های جامپر استاندارد، تصویر معمولی آنها در قفسه با خطوط رهبر نشان داده می شود (شکل های 12 و 13).

در این حالت ابعاد در تصویر نشان داده نمی شود.

1.5.9. میله ها با حروف هنر مشخص شده اند. و شماره سریال، برای مثال، هنر 3(شکل 9). شماره میله روی حداقل تعداد مورد نیاز تصاویر نشان داده شده است، اما برای درک واضح کافی است.

1.5.10. نسبت اندازه فلش هایی که جهت بسته بندی میله را نشان می دهد باید با آنچه در شکل 14 نشان داده شده است مطابقت داشته باشد.

1.5.11. نسبت اندازه فلش هایی که رابط جعبه هسته را نشان می دهد باید با آنچه در شکل 15 نشان داده شده است مطابقت داشته باشد.

1.6. تصویر و تعیین قطعات جداشدنی مدل

1.6.1. خط تماس قطعه جداشدنی با مدل به صورت یک خط اصلی ثابت نشان داده شده است (شکل 16).

1.6.2. قسمت جداشدنی مدل با حروف و شماره سریال مشخص شده است (شکل 16). اگر فقط یک قطعه قابل جدا شدن وجود داشته باشد، شماره سریال داده نمی شود.

1.7. تصویر و تعیین سیستم دروازه

1.7.1. سیستم دروازه در مقیاس تصویر قطعه با یک خط نازک جامد (شکل 17 و 18) ساخته شده است و می توان آن را به رنگ قرمز انجام داد.

لعنتی 18

1.7.2. اگر نقشه طرحی وجود داشته باشد که مکان مدل ها و سیستم دروازه را روی صفحه مدل نشان دهد، ممکن است سیستم دروازه در نقشه طرح تک تک قطعات ریخته گری به تصویر کشیده نشود. در این مورد، کافی است رابط بین فیدرها و بدنه ریخته گری را به تصویر بکشید و پیوندی به نقشه طرحی ارائه دهید که سیستم دروازه را نشان می دهد.

1.7.3. اگر فضای کافی روی کپی نقشه قسمت وجود نداشته باشد تا سیستم دروازه را در مقیاس به تصویر بکشد، مجاز است آن را با انحراف از مقیاس به تصویر بکشد.

1.7.4. بخش های عناصر سیستم دروازه ها دریچه نشده اند.

برای هر بخش از عناصر سیستم دروازه، مجاز است سطح مقطع را در سانتی متر مربع، تعداد مقاطع و مساحت کل آنها را نشان دهد.

سطح مقطع نشان می دهد: فیدر - ، مخازن سرباره - ، رایزر - و غیره.

کل مناطق نشان می دهد: فیدرها، رایزرها و غیره.

1.7.5. هنگامی که سیستم دروازه در لوله های سیفون سرامیکی ساخته می شود، تصویر آنها نشان داده نمی شود. الزامات فنی شامل کتیبه زیر است: "در سایت ... سیستم دروازه باید در لوله های سرامیکی مطابق با GOST ساخته شود ...".

1.7.6. سود با یک شماره سریال در قفسه خط رهبر، قبل از کلمه "سود" نشان داده می شود. اگر چندین سود یکسان روی یک ریختهگری نصب شده باشد، آنگاه اعداد یکسانی به آنها اختصاص داده میشود و در قفسه، خطوط رهبر بعد از عدد سود نشاندهنده تعداد کل سودهای این عدد نصبشده روی ریختهگری است (شکل 19).

سود به صورت یک خط نازک جامد به تصویر کشیده می شود که می توان آن را با رنگ قرمز ترسیم کرد.

1.7.7. هنگام نصب سودهای استاندارد روی یک ریختهگری روی قفسه، خطوط رهبر نماد خود را نشان میدهند، اما در این مورد مقادیر سود نشان داده نمیشوند (شکل 19).

1.7.8. محل نصب کارتریج های تشکیل دهنده گاز با کتیبه روی قفسه خط لیدر "کارتریج تشکیل دهنده گاز" نشان داده شده است (شکل 20).

1.7.9. شبکه های فیلتر به طور کامل کشیده نشده اند، اما فقط طرح کلی آنها با یک خط اصلی ثابت به تصویر کشیده شده است.

1.8. تصویر و نام یخچال

1.8.1. یخچال ها در مقیاس به عنوان یک خط نازک جامد به تصویر کشیده می شوند که می تواند به رنگ سبز انجام شود. یخچال ها به صورت برش ها درآورده شده اند (شکل های 21 و 22).

لعنتی.22

1.8.2. نام یخچال ها شامل کلمه "Cold."، شماره سریال، تعداد یخچال هایی است که روی قفسه با خطوط رهبر قرار می گیرند (شکل 21 و 22).

1.8.3. هنگام استفاده از یخچال های استاندارد در قفسه، خطوط رهبر نماد آنها را نشان می دهد. در این حالت ابعاد در تصویر نشان داده نمی شود.

1.9. تصویر دنده های کوچک، گره ها، نمونه هایی برای آزمایش های مکانیکی و دیگر و جزر و مدهای تکنولوژیکی

1.9.1. دنده های انقباض، کراوات، نمونه ها و جزر و مدهای تکنولوژیکی در مقیاس تصویر قطعه با یک خط نازک جامد (شکل 23 و 24) به تصویر کشیده شده است که می تواند به رنگ قرمز انجام شود.

لعنتی 24

1.9.2. هدف از نمونه ریخته گری در قفسه خط لیدر با کتیبه مربوطه نشان داده شده است (شکل 25 و 26).

1.9.3. هنگام به تصویر کشیدن نمونه های استاندارد شده در قفسه، خطوط رهبر نماد آنها را نشان می دهد. در این حالت ابعاد در تصویر نشان داده نمی شود.

1.10. تصویر لات ها و تعیین مکان هایی که گازها از قالب و میله ها خارج می شوند

1.10.1. قرعه کشی ها مطابق با الزامات جدول ترسیم می شوند (شکل 9 را ببینید).

1.10.2. مکان هایی که گازها از قالب و میله ها خارج می شوند با فلش نشان داده شده و با حروف مشخص شده اند VG(خروجی گاز)، واقع در امتداد فلش (نگاه کنید به شکل 9). اندازه فلش مطابق با GOST 2.305 * است.

______________

* در قلمرو فدراسیون روسیه GOST 2.305-2008 معتبر است. - یادداشت سازنده پایگاه داده.

2. طراحی گرافیکی عناصر قالب های ریخته گری

2.1. نامگذاریهای گرافیکی عناصر قالب ریختهگری در بخشها باید با مواردی که در جدول ذکر شده است مطابقت داشته باشد.

نام آیتم | تعیین |

پوشال | |

فیتیله | |

براده های فلزی | |

بخار سوراخ می شود | |

سنجاق سر | |

پرتاب | |

حذف گازها از میله | |

لایه روبرو در فرم |

3. قوانین برای نمایش گرافیکی از ریخته گری

3.1. یک نمایش گرافیکی از ریخته گری باید بر روی یک کارت اسکچ مطابق با الزامات استانداردهای ESKD و این استاندارد ساخته شود.

به تصویر کشیدن یک سند گرافیکی برای ریخته گری روی یک نسخه ثبت شده از نقاشی مجاز است و عناصر ریخته گری باید به رنگ قرمز انجام شود.

3.2. تعیین سند، امضاهای سازنده ریخته گری، بازرس هنجاری و سایر داده ها باید مطابق ضمیمه 2 نشان داده شود.

3.3. هنگام ترسیم ریخته گری، باید تمام کمک هزینه ها را در نظر گرفت که مقادیر آنها را نشان می دهد (شکل 27).

3.4. خطوط داخلی سطوح ماشینکاری شده و همچنین سوراخ ها، فرورفتگی ها و فرورفتگی هایی که در ریخته گری ساخته نشده اند، با یک خط نازک جامد به تصویر کشیده شده اند (شکل 27).

به تصویر کشیدن عناصر ذکر شده برای ریخته گری ساده مجاز است.

3.5. بقایای فیدرها، دریچهها، واشرها، کوپلرها و سودها در صورت عدم حذف کامل در ریختهگری روی تصویر ریختهگری ساخته میشوند. خط برش باید با روش برش مطابقت داشته باشد: هنگام برش با برش، برش دیسک، اره و غیره. با یک خط نازک جامد، هنگام برش یا شکستن آتش - با یک خط موجی جامد (شکل 28) انجام می شود.

3.6. دنده های انقباض، کراوات ها، باس های تکنولوژیکی، نمونه های آزمایشی که در ریخته گری برداشته نمی شوند، روی تصویر ریخته گری به صورت یک خط اصلی کاملاً جامد ساخته می شوند (شکل 29-32).

لعنتی.32

3.7. برای نمونه های بریده شده از بدنه ریخته گری، ابعادی را که محل برش آنها را تعیین می کند، مشخص کنید (شکل 32).

3.8. هدف از نمونه در قفسه خط رهبر نشان داده شده است (شکل 31 و 32).

ضمیمه 1 (توصیه می شود). اطلاعات اطلاعات در مورد انطباق با GOST 3.1125-88 ST SEV 4406-83

الزامات | GOST 3.1125-88 | ST SEV 4406-83 |

با ذکر محل اجرای سند | نقشه طرح - محل اجرای سند | محل اجرای سند مشخص نشده است |

دستورالعمل تعیین اسناد و امضاهای اصلی | یک مهر اضافی نشان دهنده تعیین سند و امضاهای اصلی آن است | بدون دستورالعمل |

دستورالعمل در مورد تصاویر و تعیین عناصر لازم قالب ریخته گری | دستورالعمل های مربوط به تصویر و تعیین قسمت های جداشدنی مدل، لات ها، مکان هایی که گازها از قالب و میله ها خارج می شوند. | |

دستورالعمل های مربوط به نمایش گرافیکی عناصر قالب ریخته گری | جدول نمایش گرافیکی عناصر قالب های ریخته گری را نشان می دهد |

در تولید سریالی و انبوه، هنگام ساخت عناصر گرافیکی قالب ها و ریخته گری ها، یک مهر اضافی بر روی نسخه ای از نقشه قسمت بالای کتیبه اصلی یا در میدان آزاد نقشه گذاشته می شود (شکل 33).

ابعاد ستون های 3-13 - طبق GOST 3.1103 بلوک های B2 f1 و B3 f1v.

مهر اضافی نشان می دهد:

در ستون 1 - کد ریخته گری (یا نامگذاری)؛

" " 2 - تعیین سند توسط

" " 8 - نام بازرس هنجاری؛

"" 9 - امضای بازرس هنجاری؛

" " 10 - شماره سریال تغییر سند.

" " 11 - علامت گذاری روی جایگزینی و معرفی برگه اخطار مطابق با GOST 2.503.

"" 12 - تعیین (کد) اطلاعیه؛

" " 13 - امضای شخص مسئول ایجاد تغییر.

ستون 14 - رزرو.

در تولید در مقیاس کوچک و آزمایشی، عدم الصاق تمبر مجاز است. تعیین سند، امضای توسعه دهنده و بازرس هنجاری در بالای کتیبه اصلی یا در قسمت آزاد نقشه انجام می شود.

توجه داشته باشید. ستون 2 تمبر اضافی ممکن است پر نشود.

متن سند الکترونیکی

تهیه شده توسط Kodeks JSC و تأیید شده در برابر:

انتشار رسمی

سیستم فناوری یکپارچه

مستندات: شنبه GOST: -

م.: انتشارات استاندارد IPK، 2003