Kapitulli X. Procesi teknologjik i prodhimit të mobiljeve në ndërmarrje

Prodhimi i mobiljeve në ndërmarrje i referohet prodhimit serik dhe masiv. Prodhimi individual përfshin vetëm prodhimin e mostrave të mobiljeve dhe porositë e veçanta në punishte eksperimentale.

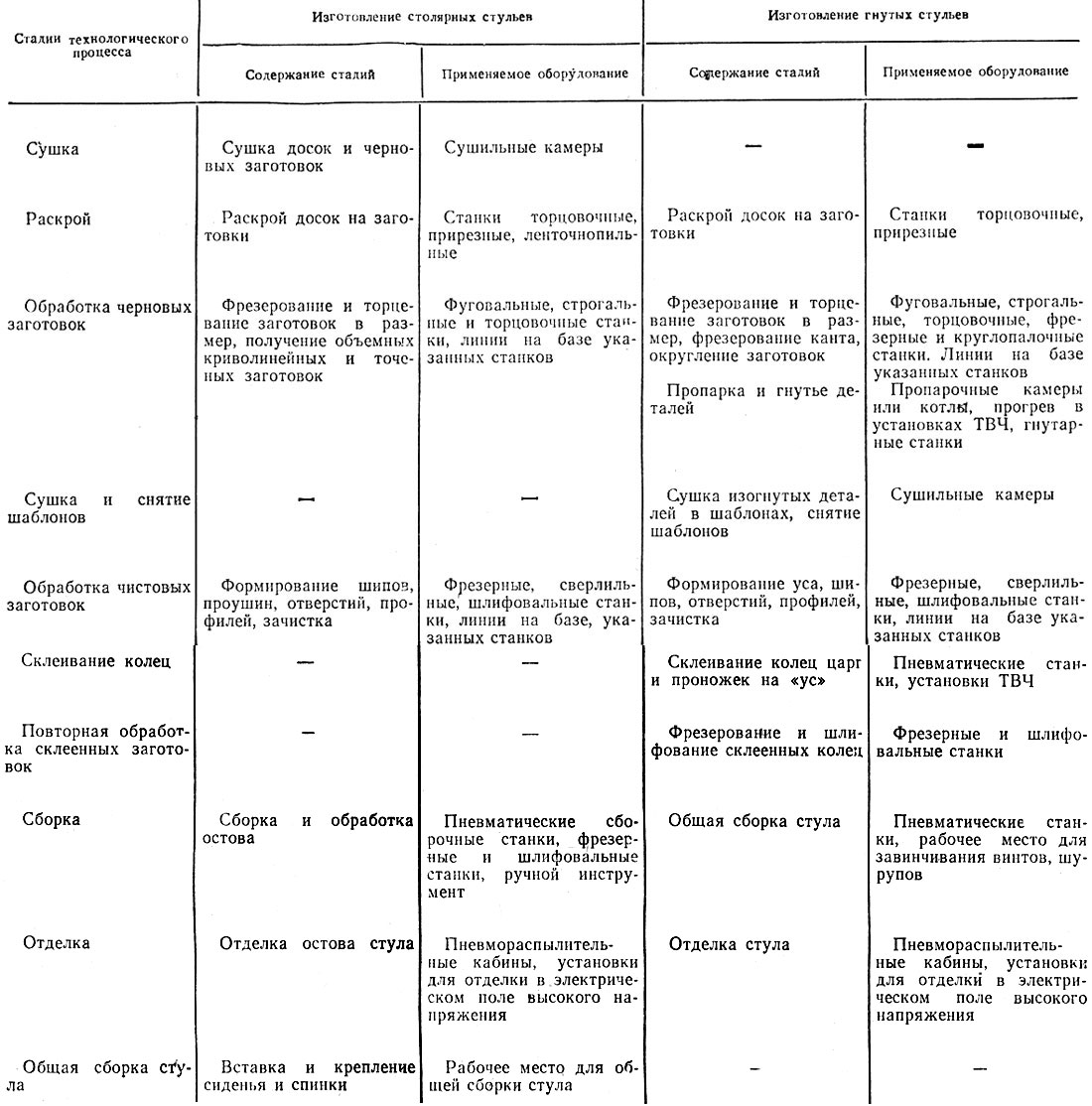

Proceset teknologjike për prodhimin e mobiljeve të dizajneve të ndryshme (kabinet, bar) kanë dallime të konsiderueshme. Mobiljet e kabinetit (dollapët) prodhohen në ndërmarrje me një cikël të plotë të impianteve të përpunimit dhe përfundimit të materialeve dhe montimit. Mobiljet për bar (zdrukthtari dhe karrige të përkulura) prodhohen kryesisht në ndërmarrje me një cikël të plotë të përpunimit të materialit. Struktura e proceseve teknologjike për prodhimin e kabinetit dhe mobiljeve prej druri është dhënë në Tabelën. 28 dhe 29.

Procesi i prodhimit të mobiljeve në ndërmarrjet me një cikël të plotë të përpunimit të materialit fillon me tharje ose prerje.

Këto ndërmarrje marrin shumë boshllëqe ose dërrasa mobiljesh të përafërta për prodhimin e mobiljeve. Shumë boshllëqe mobiljesh të përafërt fillimisht thahen dhe më pas priten në boshllëqe të vetme të përafërta të madhësive të kërkuara. Dërrasat, si rregull, së pari priten në boshllëqe të shumta mobiljesh të përafërt, pastaj boshllëqet thahen dhe priten në boshllëqe të vetme të përafërta të madhësive të kërkuara.

Tharja e pllakave para prerjes është më pak ekonomike sesa tharja e disa pjesëve. Gjatë prerjes së dërrasave të papërpunuara, mbeturinat hidhen dhe vetëm copa të shumta furnizohen për tharje, si rezultat i së cilës vëllimi i materialit që duhet tharë zvogëlohet. Përveç kësaj, boshllëqet thahen më shpejt se dërrasat.

Tharja e shumë pjesëve të punës është në shumë raste më e përshtatshme se tharja e një pjese të vetme të punës. Pjesët e vetme thahen më shpejt se disa pjesë. Megjithatë, për shkak të madhësisë së vogël të pjesëve të vetme të përdorura në strukturat e mobiljeve, grumbullimi i pjesëve për tharje kërkon shumë punë.

Qëllimi i tharjes së drurit është rritja e forcës së produkteve të drurit, mbrojtja e produkteve nga kalbja, zvogëlimi i formësueshmërisë së pjesëve të drurit, përmirësimi i kushteve të përpunimit dhe zvogëlimi i peshës së produktit.

Fabrikat e mobiljeve përdorin tharjen atmosferike dhe dhomën e pjesëve të punës.

Tharja atmosferike e drurit kryhet në kushte atmosferike, pa ngrohje. Me tharjen atmosferike, nuk mund të arrihet përmbajtja e lagështisë së drurit të kërkuar për mobilje, prandaj kjo tharje nuk ka rëndësi të pavarur, por përdoret vetëm në kombinim me tharjen e dhomës.

Tharja e dhomës është metoda kryesore e tharjes së boshllëqeve të drurit. Tharja në dhomë e drurit kryhet me ajër (agjent tharës) në temperatura të ngritura në dhomat e tharjes. Tharja e dhomës ju lejon të merrni pjesë të thata të punës me cilësinë e kërkuar dhe çdo përmbajtje përfundimtare të lagështisë. Para tharjes së dhomës, pjesët e punës zakonisht i nënshtrohen tharjes atmosferike në magazina të hapura ose nën kasolle.

Faktori kryesor që përcakton cilësinë e tharjes së dhomës është zgjedhja e saktë e mënyrës së tharjes, d.m.th., orari i temperaturës dhe lagështisë së ajrit gjatë procesit të tharjes. Mënyrat e tharjes zgjidhen në varësi të llojit të dhomës së tharjes, racës, trashësisë dhe lagështisë së materialit që thahet.

Materialet për prodhimin e mobiljeve thahen në dhomat e grupeve me temperaturë të ulët (deri në 100°C) dhe në temperaturë të lartë. Kur thahen materialet në dhomat me temperaturë të lartë, përdoren mënyrat e tharjes së detyruar me temperaturë të rritur dhe shpejtësinë e qarkullimit të agjentit tharës.

Ashpërsia e regjimit të tharjes varet nga shkëmbi dhe trashësia e materialit. Sa më i butë të jetë mënyra, aq më e ulët është temperatura e agjentit të tharjes. Vlera e përmbajtjes fillestare të lagështisë së drurit përcakton temperaturën dhe lagështinë përkatëse të agjentit tharës dhe kohën e ekspozimit të tyre.

Fabrikat e mobiljeve përdorin mënyra standarde të tharjes të zhvilluara për dhomat periodike të avullit.

Cilësia e tharjes së boshllëqeve të mobiljeve duhet të sigurojë përpunimin e mëvonshëm mekanik të boshllëqeve dhe montimin e pjesëve sipas kualifikimeve 13-11 (GOST 6449-76). Këto kërkesa plotësohen nga kategoria II e cilësisë së tharjes. Devijimi i lejuar i lagështisë përfundimtare me një lagështi mesatare përfundimtare prej 6% është ±2.0%, 8% - ±2.5%, 10% - ±3.0%.

Dallimi i lejueshëm i lagështisë në trashësinë e materialit me trashësi 13-22 mm është 2%, 23-40 mm - 3%, 41-60 mm - 3,5%, 61-90 mm -4%.

Në mënyrë që pas tharjes së pjesëve të punës të kenë dimensionet e specifikuara, lejimet për tkurrje vendosen përgjatë gjerësisë dhe trashësisë së pjesëve të punës. Numerikisht, lejimi i tkurrjes është i barabartë me diferencën midis madhësisë së pjesës së lagësht të punës dhe madhësisë së pjesës së thatë të punës.

Materialet kryesore strukturore për prodhimin e mobiljeve të kabinetit janë dërrasat e grira dhe pllakat e fibrave. Pjesët e bëra nga druri i butë dhe druri i fortë kanë përdorim të kufizuar. Mobiljet e kabinetit kanë kryesisht një dizajn të parafabrikuar, me një hapësirë në rritje të zënë nga asambleja e përgjithshme e produkteve në vendin e konsumatorit. Në prodhimin e mobiljeve të kabinetit, veshja, përfundimi dhe montimi (veçanërisht instalimi i dekorit) zënë një vend të rëndësishëm në procesin teknologjik.

Materiali kryesor strukturor i zdrukthtarisë dhe karrigeve të përkulura është druri i fortë dhe gjetherënës i vlefshëm. Në këtë drejtim, në procesin teknologjik të prodhimit të mobiljeve për bar, tharja, përpunimi i boshllëqeve dhe përfundimi zë një vend të madh.

Ndërmarrjet e përfundimit dhe montimit për prodhimin e mobiljeve marrin boshllëqe të rreshtuara dhe të lëmuara nga pllakat dhe druri nga fabrikat e pjesëve të mobiljeve. Procesi teknologjik i prodhimit të mobiljeve në një fabrikë përfundimi dhe montimi përfshin: formimin e vrimave dhe profileve; bluarja përfundimtare; duke përfunduar; montimi i njësive të montimit, duke përfshirë instalimin e dekorit. Një vend të rëndësishëm zënë operacionet e vjeljes gjatë montimit dhe paketimit në film plastik, karton ose material tjetër.

Në varësi të shkallës së gatishmërisë së produkteve gjysëm të gatshme që mbërrijnë në fabrikën e përfundimit dhe montimit, përmbajtja dhe sekuenca e fazave të procesit teknologjik mund të ndryshojë.

Ndërmarrjet e mobiljeve me një cikël të plotë të përpunimit të materialit kanë dyqane tharjeje, prerjeje, veglash makinerie, ngjitëse dhe rreshtimi, mbarimi dhe montimi. Mobiljet paketohen në departamente ose magazina të veçanta.

Ndërmarrjet e mobiljeve të mbarimit dhe montimit kanë dyqane makinerish (ri-përpunim), mbarimi dhe montimi. Ndërmarrje të tilla gjithashtu kanë departamente ose depo për montimin e produkteve para montimit dhe produkteve të gatshme.

Megjithatë, ndarjet e dhëna në punëtori janë të përafërta. Në varësi të modelit të produkteve të prodhuara, pajisjeve të përdorura dhe shkallës së gatishmërisë së produkteve gjysëm të gatshme të furnizuara në fabrikat e përfundimit dhe montimit, është e mundur të kombinohen disa punëtori në një.

Për të transportuar pjesët e punës brenda punishtes, tani po përdoren gjithnjë e më shumë transportues të palëvizshëm dhe të lëvizshëm me rul seksionalë.

Transportuesit me rul të palëvizshëm përbëhen nga seksione që mund të qëndrojnë në këmbë ose të ankorohen në dysheme. Gjatësia e seksioneve mund të ndryshojë në varësi të qëllimit të seksioneve dhe zonës në të cilën janë instaluar. Transportuesit e lëvizshëm me rul lëvizin me rrota në shina. Lartësia e tyre mbi nivelin e dyshemesë duhet të jetë e barabartë me lartësinë e transportuesve të palëvizshëm me rul.

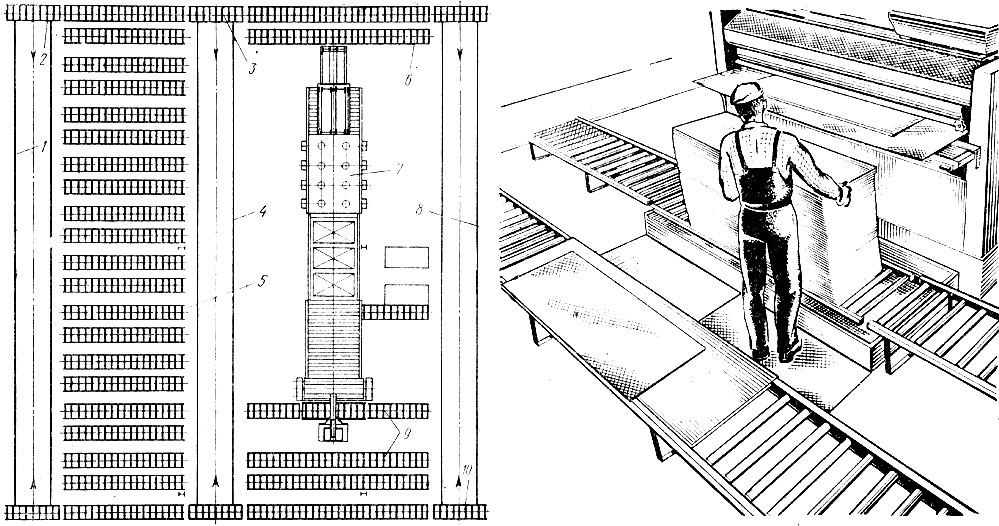

Në Fig. 154 tregon një pamje të përgjithshme dhe plan të zonës për veshjen e pllakave të bazuara në një prese hidraulike njëkatëshe. Vendi është i pajisur me transportues të palëvizshëm dhe të lëvizshëm me rul. Pjesët e punës transportohen duke përdorur transportues me rul si më poshtë.

Oxhaqet e pjesëve të punës me një transportues të lëvizshëm me rul 10 transportohen përgjatë 8 shinave dhe zhvendosen manualisht në transportues të palëvizshëm me rul 9, të vendosur pranë makinës ngjitëse të linjës së rreshtimit 7. Pas rimesimit në linjë, pjesët e punës transferohen në transportues të palëvizshëm me rul 6 dhe prej andej transportohet nga një transportues rul i lëvizshëm 3 përgjatë shinave 4 në transportues të palëvizshëm me rul 5 të vendosura në zonën e mbajtjes së pllakave të rreshtuara. Pas pjekjes, pllakat e rreshtuara zhvendosen në një transportues të lëvizshëm me rul 2 dhe transportohen përgjatë binarëve 1 në transportuesit me rul të palëvizshëm të zonës fqinje (që nuk tregohen në plan) për përpunim të mëtejshëm, etj.

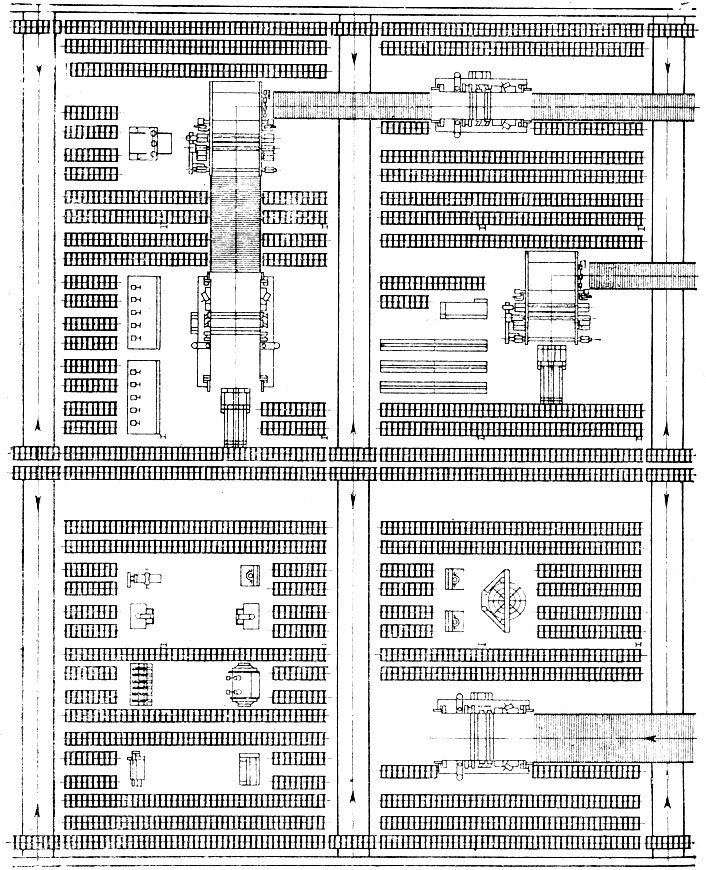

Përdorimi i transportuesve me rul në ndërmarrje si mjete transporti lejon transportin e pjesëve të punës në çdo pjesë të punishtes pa i hequr ato nga transportuesi. Për ta bërë këtë, ndërmjet linjave të përpunimit dhe makinerive instalohen transportues të palëvizshëm me rul, dhe shinat hekurudhore për transportuesit me rul të lëvizshëm vendosen në një distancë të caktuar nga njëra-tjetra. Aty ku binarët hekurudhor kryqëzohen me linjat e përpunimit, linja bëhet mjaft e lartë për të lejuar transportues të lëvizshëm me rul që të transportohen nën linjë. Në Fig. 155 tregon diagramin e paraqitjes së një pjese të zonës së punishtes së pajisur me transportues rul të vendosur midis linjave të prodhimit dhe makinerive.

Në ndërmarrjet ku nuk ka transportues me rul, pjesët e punës transportohen brenda punishtes duke përdorur karroca pa gjurmë në rrota të pajisura me goma gome dhe automjete elektrike.

Gjatë përpunimit në linja, pjesët e punës transportohen me transportues.