Poglavje X. Tehnološki proces izdelave pohištva v podjetju

Proizvodnja pohištva v podjetjih se nanaša na serijsko in masovno proizvodnjo. Individualna izdelava zajema le izdelavo vzorcev pohištva in posebna naročila v poskusnih delavnicah.

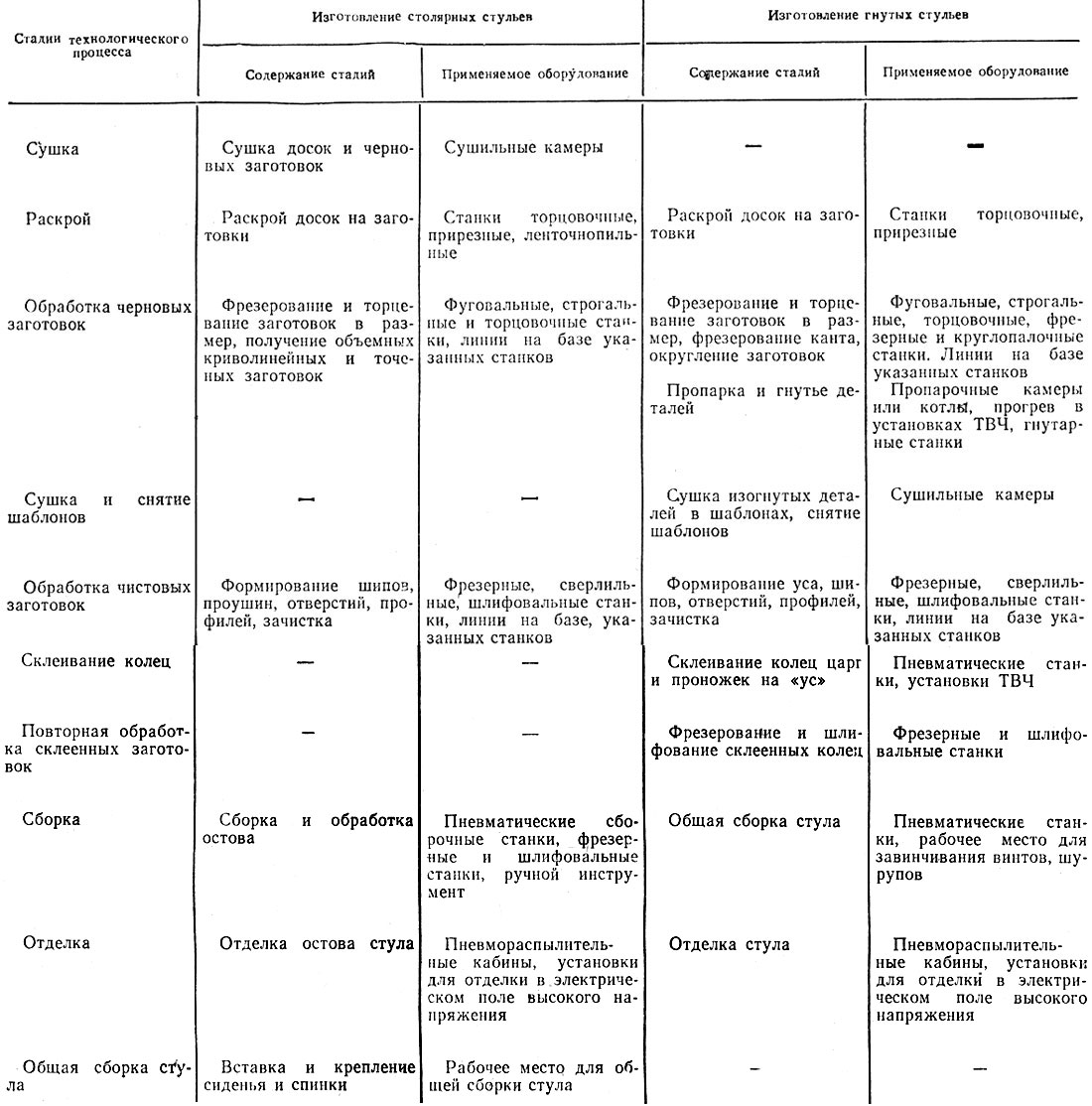

Tehnološki procesi izdelave pohištva različnih oblik (omare, bar) imajo pomembne razlike. Kabinetsko pohištvo (omare) se proizvaja v podjetjih s polnim ciklom obdelave materialov ter dodelavo in montažo. Barsko pohištvo (mizarstvo in upognjeni stoli) se izdeluje predvsem v podjetjih s polnim ciklom obdelave materialov. Struktura tehnoloških procesov izdelave omare in lesenega pohištva je podana v tabeli. 28 in 29.

Postopek izdelave pohištva v podjetjih s polnim ciklom obdelave materiala se začne s sušenjem ali rezanjem.

Ta podjetja prejmejo več grobih pohištvenih surovcev ali plošč za proizvodnjo pohištva. Več grobih surovcev pohištva se najprej posušijo in nato razrežejo na posamezne grobe surovce zahtevanih velikosti. Deske se praviloma najprej razrežejo na več grobih pohištvenih surovcev, nato se surovci posušijo in razrežejo na posamezne grobe surovce zahtevanih velikosti.

Sušenje desk pred rezanjem je manj ekonomično kot sušenje več kosov. Pri razrezu surovih plošč se odpadki zavržejo, na sušenje pa se odda samo več kosov, zaradi česar se zmanjša količina materiala za sušenje. Poleg tega se surovci sušijo hitreje kot deske.

Sušenje več obdelovancev je v mnogih primerih bolj primerno kot sušenje posameznih obdelovancev. Posamezni kosi se posušijo hitreje kot več kosov. Vendar pa zaradi majhne velikosti posameznih kosov, ki se uporabljajo v pohištvenih strukturah, zlaganje kosov za sušenje zahteva veliko dela.

Namen sušenja lesa je povečati trdnost lesnih izdelkov, zaščititi izdelke pred gnitjem, zmanjšati oblikovno sposobnost lesenih delov, izboljšati pogoje obdelave in zmanjšati težo izdelka.

Tovarne pohištva uporabljajo atmosfersko in komorno sušenje obdelovancev.

Atmosfersko sušenje lesa izvajamo v atmosferskih pogojih, brez ogrevanja. Z atmosferskim sušenjem ne moremo doseči potrebne vlažnosti lesa za pohištvo, zato to sušenje nima samostojnega pomena, ampak se uporablja le v kombinaciji s komornim sušenjem.

Sušenje v komori je glavni način sušenja lesenih surovcev. Komorno sušenje lesa poteka z zrakom (sušilno sredstvo) pri povišanih temperaturah v sušilnih komorah. Komorno sušenje omogoča pridobivanje suhih obdelovancev zahtevane kakovosti in poljubne končne vsebnosti vlage. Pred komornim sušenjem so obdelovanci običajno izpostavljeni atmosferskemu sušenju v odprtih skladiščih ali pod lopami.

Glavni dejavnik, ki določa kakovost komornega sušenja, je pravilna izbira načina sušenja, to je razpored temperature in vlažnosti zraka med sušenjem. Načini sušenja so izbrani glede na vrsto sušilne komore, pasmo, debelino in vlažnost materiala, ki se suši.

Materiale za izdelavo pohištva sušimo v nizkotemperaturnih (do 100°C) in visokotemperaturnih šaržnih komorah. Pri sušenju materialov v visokotemperaturnih komorah se uporabljajo prisilni načini sušenja s povečano temperaturo in hitrostjo kroženja sušilnega sredstva.

Resnost režima sušenja je odvisna od kamnine in debeline materiala. Mehkejši kot je način, nižja je temperatura sušilnega sredstva. Vrednost začetne vsebnosti vlage v lesu določa ustrezno temperaturo in vlažnost sušilnega sredstva ter čas njihove izpostavljenosti.

Tovarne pohištva uporabljajo standardne načine sušenja, razvite za periodične parne komore.

Kakovost sušenja pohištvenih surovcev mora zagotoviti naknadno mehansko obdelavo surovcev in sestavljanje delov v skladu s 13.-11. kvalifikacijami (GOST 6449-76). Te zahteve izpolnjuje kakovostna kategorija sušenja II. Dovoljeno odstopanje končne vlažnosti pri povprečni končni vlažnosti 6% je ±2,0%, 8% - ±2,5%, 10% - ±3,0%.

Dovoljena razlika v vlažnosti po debelini materiala z debelino 13-22 mm je 2%, 23-40 mm - 3%, 41-60 mm - 3,5%, 61-90 mm -4%.

Da imajo obdelovanci po sušenju določene dimenzije, so po širini in debelini obdelovancev nastavljeni dodatki za krčenje. Številčno je dodatek za krčenje enak razliki med velikostjo mokrega obdelovanca in velikostjo suhega obdelovanca.

Glavni strukturni materiali za izdelavo omarnega pohištva so iverne in vlaknene plošče. Deli iz mehkega in trdega lesa imajo omejeno uporabo. Kabinetno pohištvo je v glavnem montažno zasnovano, vse več prostora pa zavzema skupna montaža izdelkov na mestu potrošnika. V proizvodnji omarnega pohištva pomembno mesto v tehnološkem procesu zavzemajo obloge, dodelava in montaža (zlasti vgradnja dekorja).

Glavni strukturni material mizarskih in ukrivljenih stolov je trd in dragocen les listavcev. V zvezi s tem v tehnološkem procesu izdelave barskega pohištva veliko mesto zavzemajo sušenje, obdelava surovin in dodelava.

Zaključna in montažna podjetja za izdelavo pohištva prejemajo obložene in polirane surovce iz plošč in lesa iz tovarn pohištvenih delov. Tehnološki proces izdelave pohištva v obratu za dodelavo in montažo vključuje: oblikovanje lukenj in profilov; končno brušenje; končna obdelava; montaža montažnih enot, vključno z namestitvijo dekorja. Pomembno mesto zavzemajo komisioniranje med sestavljanjem in pakiranjem v plastično folijo, karton ali drug material.

Odvisno od stopnje pripravljenosti polizdelkov, ki prispejo v obrat za dodelavo in montažo, se lahko vsebina in zaporedje faz tehnološkega procesa spremenita.

Pohištvena podjetja s celotnim ciklom obdelave materialov imajo sušenje, rezanje, obdelovalne stroje, lepljenje in obloge, dodelavo in montažo. Pohištvo je pakirano v posebnih oddelkih ali skladiščih.

Podjetja za dodelavo in montažo pohištva imajo strojnico (ponovna obdelava), dodelavo in montažo. Takšna podjetja imajo tudi oddelke ali skladišča za sestavljanje izdelkov pred montažo in končnih izdelkov.

Vseeno so razdelitve podane na delavnice približne. Odvisno od zasnove izdelanih izdelkov, uporabljene opreme in stopnje pripravljenosti polizdelkov, dobavljenih v obrate za dodelavo in montažo, je mogoče združiti več delavnic v eno.

Za transport obdelovancev v delavnici se vse bolj uporabljajo valjčni sekcijski nepogonski stacionarni in mobilni valjčni transporterji.

Stacionarni valjčni transporterji so sestavljeni iz delov, ki so lahko samostoječi ali pritrjeni na tla. Dolžina odsekov se lahko razlikuje glede na namen odsekov in površino, na kateri so nameščeni. Mobilni valjčni transporterji se premikajo na kolesih po tirnicah. Njihova višina nad tlemi mora biti enaka višini stacionarnih valjčnih transporterjev.

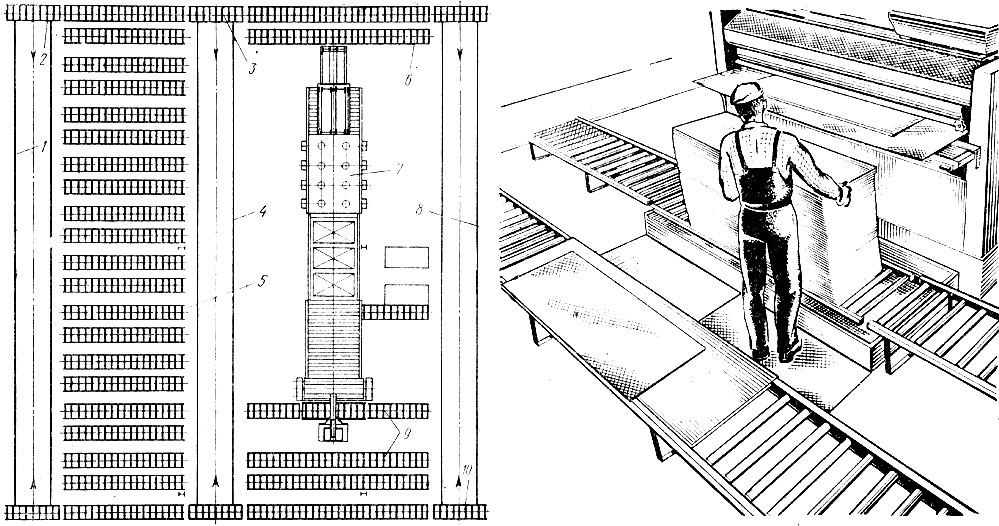

Na sl. 154 prikazuje splošen pogled in načrt območja za oblaganje plošč na osnovi enonadstropne hidravlične stiskalnice. Stran je opremljena s stacionarnimi in mobilnimi valjčnimi transporterji. Obdelovanci se transportirajo z valjčnimi transporterji na naslednji način.

Skladovnice obdelovancev s premičnim valjčnim transporterjem 10 se transportirajo vzdolž tirnic 8 in ročno premaknejo na stacionarne valjčne transporterje 9, ki se nahajajo v bližini stroja za nanašanje lepila linije za obloge 7. Po furniranju na liniji se obdelovanci prenesejo na stacionarne valjčne transporterje 6 in od tam transportiran s premičnim valjčnim transporterjem 3 vzdolž tirnic 4 na stacionarne valjčne transporterje 5, ki se nahajajo v območju zadrževanja obloženih plošč. Po strjevanju se obložene plošče premaknejo na mobilni valjčni transporter 2 in po tirnicah 1 prepeljejo na stacionarne valjčne transporterje sosednjega območja (ni prikazano na načrtu) za nadaljnjo obdelavo itd.

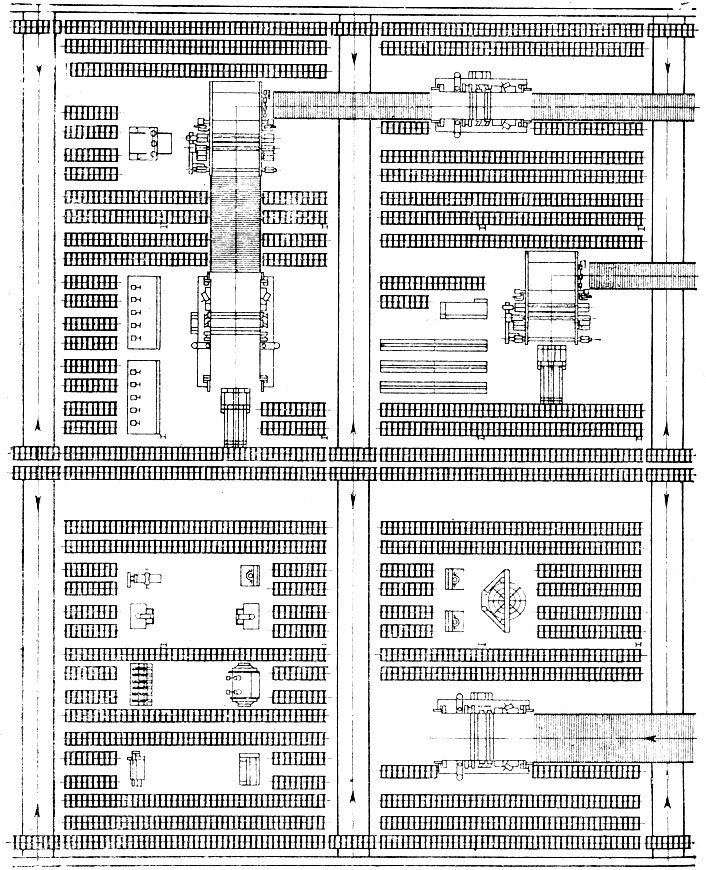

Uporaba valjčnih transporterjev kot transportnih sredstev v podjetjih omogoča transport obdelovancev v kateri koli del delavnice, ne da bi jih odstranili s tekočega traku. V ta namen so med obdelovalnimi linijami in stroji nameščeni stacionarni valjčni transporterji, tirnice za mobilne valjčne transporterje pa so položene na določeni razdalji drug od drugega. Kjer se tirnice sekajo s predelovalnimi linijami, je proga dovolj visoka, da omogoča transport mobilnih valjčnih transporterjev pod linijo. Na sl. 155 prikazuje shemo postavitve dela delavnice, opremljene z valjčnimi transporterji, ki se nahajajo med proizvodnimi linijami in stroji.

V podjetjih, kjer ni valjčnih transporterjev, se obdelovanci prevažajo znotraj delavnice z brezslednimi vozički na kolesih, opremljenih z gumijastimi pnevmatikami, in električnimi vozili.

Med obdelavo na linijah se obdelovanci transportirajo po transporterjih.