Rozdział X. Proces technologiczny produkcji mebli w przedsiębiorstwie

Produkcja mebli w przedsiębiorstwach dotyczy produkcji seryjnej i masowej. Produkcja indywidualna obejmuje wyłącznie produkcję próbek mebli i zamówienia specjalne w warsztatach eksperymentalnych.

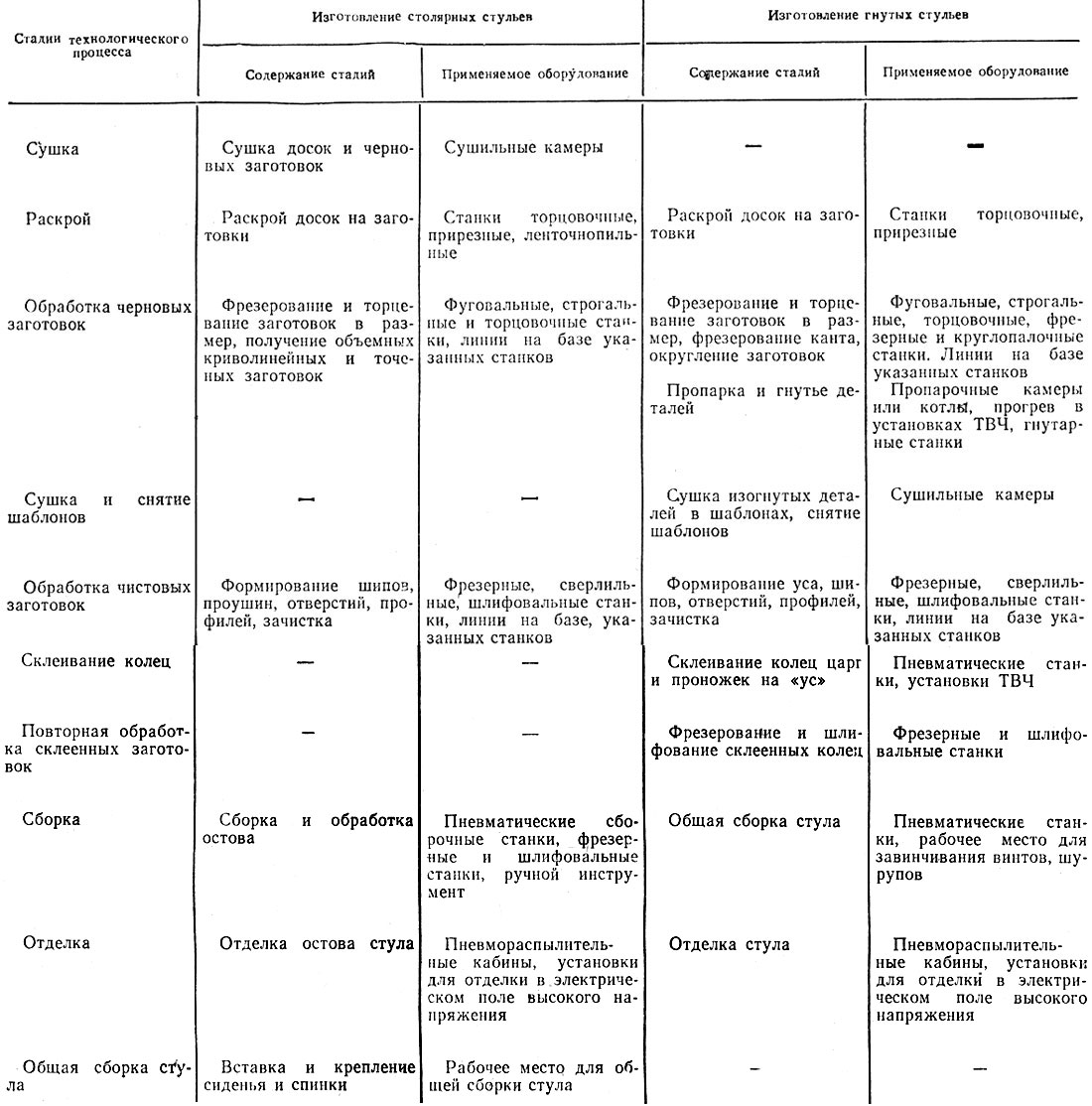

Procesy technologiczne produkcji mebli o różnych konstrukcjach (szafka, bar) różnią się znacznie. Meble szafkowe (szafki) produkowane są w przedsiębiorstwach posiadających pełny cykl zakładów obróbki materiałów oraz zakładów wykończeniowych i montażowych. Meble barowe (krzesła stolarskie i gięte) produkowane są głównie w przedsiębiorstwach z pełnym cyklem obróbki materiałów. Strukturę procesów technologicznych wytwarzania mebli skrzyniowych i drewnianych podano w tabeli. 28 i 29.

Proces produkcji mebli w przedsiębiorstwach z pełnym cyklem obróbki materiału rozpoczyna się od suszenia lub cięcia.

Przedsiębiorstwa te otrzymują wiele surowych półfabrykatów meblowych lub płyt do produkcji mebli. Wiele szorstkich półfabrykatów meblowych jest najpierw suszonych, a następnie ciętych na pojedyncze szorstkie półfabrykaty o wymaganych rozmiarach. Deski z reguły są najpierw cięte na wiele szorstkich półfabrykatów meblowych, następnie półwyroby są suszone i cięte na pojedyncze szorstkie półfabrykaty o wymaganych rozmiarach.

Suszenie desek przed cięciem jest mniej ekonomiczne niż suszenie wielu sztuk. Podczas cięcia surowych desek odpady są wyrzucane, a do suszenia dostarczanych jest tylko kilka sztuk, co powoduje zmniejszenie objętości suszonego materiału. Ponadto blanki schną szybciej niż deski.

Suszenie wielu przedmiotów jest w wielu przypadkach bardziej celowe niż suszenie pojedynczych przedmiotów. Pojedyncze kawałki schną szybciej niż wiele sztuk. Jednak ze względu na małe rozmiary pojedynczych elementów stosowanych w projektach mebli, układanie elementów w stosy do suszenia wymaga dużo pracy.

Celem suszenia drewna jest zwiększenie wytrzymałości wyrobów drewnianych, ochrona wyrobów przed gniciem, zmniejszenie podatności na kształtowanie części drewnianych, poprawa warunków obróbki i zmniejszenie masy produktu.

Fabryki mebli stosują atmosferyczne i komorowe suszenie detali.

Atmosferyczne suszenie drewna odbywa się w warunkach powietrza atmosferycznego, bez ogrzewania. W przypadku suszenia atmosferycznego nie można osiągnąć wymaganej dla mebli wilgotności drewna, dlatego suszenie to nie ma niezależnego znaczenia, a jedynie w połączeniu z suszeniem komorowym.

Suszenie komorowe jest główną metodą suszenia półfabrykatów drewnianych. Suszenie komorowe drewna odbywa się za pomocą powietrza (suszącego) w podwyższonych temperaturach w komorach suszarniczych. Suszenie komorowe pozwala na uzyskanie suchych detali o wymaganej jakości i dowolnej wilgotności końcowej. Detale przed suszeniem komorowym poddawane są zazwyczaj suszeniu atmosferycznemu w otwartych magazynach lub pod wiatami.

Głównym czynnikiem decydującym o jakości suszenia komorowego jest właściwy dobór trybu suszenia, czyli harmonogramu temperatury i wilgotności powietrza podczas procesu suszenia. Tryby suszenia dobierane są w zależności od rodzaju komory suszącej, rasy, grubości i wilgotności suszonego materiału.

Materiały do produkcji mebli suszone są w komorach wsadowych niskotemperaturowych (do 100°C) i wysokotemperaturowych. Podczas suszenia materiałów w komorach wysokotemperaturowych stosuje się tryby suszenia wymuszonego ze zwiększoną temperaturą i szybkością cyrkulacji środka suszącego.

Intensywność reżimu suszenia zależy od skały i grubości materiału. Im bardziej miękki jest tryb, tym niższa temperatura środka suszącego. Wartość początkowej wilgotności drewna określa odpowiednią temperaturę i wilgotność środka suszącego oraz czas ich ekspozycji.

Fabryki mebli stosują standardowe tryby suszenia opracowane dla okresowych komór parowych.

Jakość suszenia półfabrykatów meblowych powinna zapewniać późniejszą obróbkę mechaniczną półfabrykatów i montaż części zgodnie z kwalifikacjami 13-11 (GOST 6449-76). Wymagania te spełnia II kategoria jakości suszenia. Dopuszczalne odchylenie wilgotności końcowej przy średniej wilgotności końcowej wynoszącej 6% wynosi ±2,0%, 8% - ±2,5%, 10% - ±3,0%.

Dopuszczalna różnica wilgotności na całej grubości materiału o grubości 13-22 mm wynosi 2%, 23-40 mm - 3%, 41-60 mm - 3,5%, 61-90 mm -4%.

Aby po wysuszeniu detale miały określone wymiary, ustala się naddatki na skurcz wzdłuż szerokości i grubości detali. Liczbowo naddatek na skurcz jest równy różnicy między rozmiarem mokrego przedmiotu obrabianego a rozmiarem suchego przedmiotu obrabianego.

Głównymi materiałami konstrukcyjnymi do produkcji mebli skrzyniowych są płyty wiórowe i płyty pilśniowe. Części wykonane z drewna miękkiego i twardego mają ograniczone zastosowanie. Meble skrzyniowe mają głównie konstrukcję prefabrykowaną, przy czym coraz większą ilość miejsca zajmują generalny montaż produktów u konsumenta. W produkcji mebli skrzyniowych znaczące miejsce w procesie technologicznym zajmują okładziny, wykończenia i montaż (zwłaszcza montaż dekoracji).

Głównym materiałem konstrukcyjnym krzeseł stolarskich i giętych jest twarde i cenne drewno liściaste. Pod tym względem w procesie technologicznym produkcji mebli barowych duże miejsce zajmuje suszenie, obróbka półfabrykatów i wykańczanie.

Przedsiębiorstwa wykończeniowe i montażowe do produkcji mebli otrzymują wyłożone i polerowane półfabrykaty z płyt i drewna z fabryk części meblowych. Proces technologiczny produkcji mebli w zakładzie wykończeniowo-montażowym obejmuje: wykonanie otworów i profili; szlifowanie końcowe; wykończeniowy; montaż zespołów montażowych, w tym montaż dekoracji. Znaczące miejsce zajmują operacje kompletacji podczas montażu i pakowania w folię, karton lub inny materiał.

W zależności od stopnia gotowości półproduktów docierających do zakładu wykańczająco-montażowego treść i kolejność etapów procesu technologicznego może ulegać zmianom.

Przedsiębiorstwa meblowe posiadające pełny cykl obróbki materiału posiadają zakłady suszenia, cięcia, obrabiarek, klejenia i podszewki, wykończenia i montażu. Meble pakowane są w specjalnych działach lub magazynach.

Przedsiębiorstwa zajmujące się wykańczaniem i montażem mebli posiadają warsztaty mechaniczne (ponowną obróbkę), zakłady wykańczające i montażowe. Takie przedsiębiorstwa posiadają również działy lub magazyny do montażu produktów przed montażem i produktów gotowych.

Podane podziały na warsztaty są jednak przybliżone. W zależności od konstrukcji wytwarzanych wyrobów, zastosowanego sprzętu oraz stopnia gotowości półproduktów dostarczanych do zakładów wykończeniowych i montażowych, istnieje możliwość połączenia kilku warsztatów w jeden.

Do transportu detali wewnątrz warsztatu coraz częściej stosuje się segmentowe, beznapędowe przenośniki rolkowe, stacjonarne i mobilne.

Stacjonarne przenośniki rolkowe składają się z sekcji, które mogą być wolnostojące lub kotwione do podłoża. Długość sekcji może się różnić w zależności od przeznaczenia sekcji i obszaru, na którym są instalowane. Przenośniki rolkowe mobilne poruszają się na kołach po szynach. Ich wysokość nad poziomem podłogi powinna być równa wysokości stacjonarnych przenośników rolkowych.

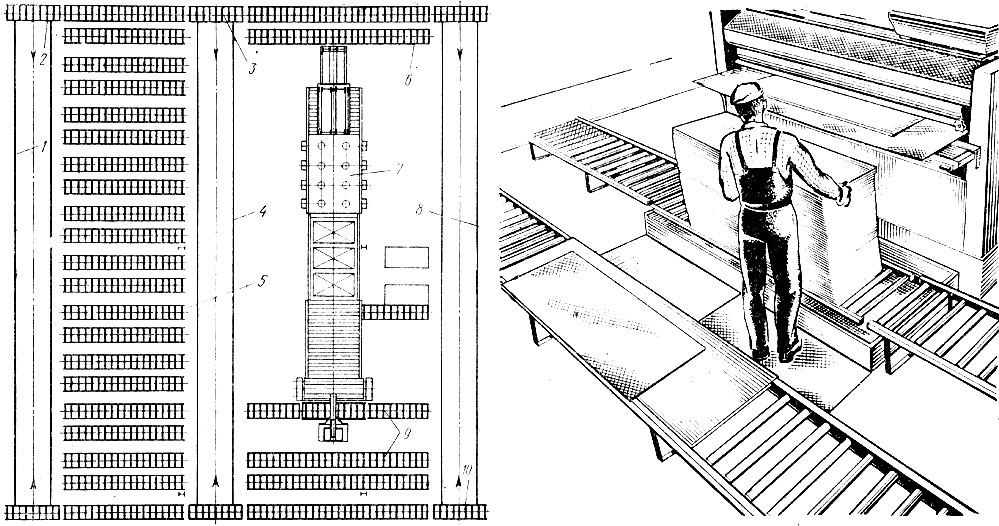

Na ryc. 154 przedstawia widok ogólny i rzut terenu pod płyty okładzinowe w oparciu o parterową prasę hydrauliczną. Plac wyposażony jest w przenośniki rolkowe stacjonarne i mobilne. Transport detali odbywa się za pomocą przenośników rolkowych w następujący sposób.

Stosy detali za pomocą ruchomego przenośnika rolkowego 10 transportowane są po 8 szynach i ręcznie przenoszone na stacjonarne przenośniki rolkowe 9, zlokalizowane w pobliżu maszyny nanoszącej klej linii okładzinowej 7. Po okleinowaniu na linii detale przenoszone są na stacjonarne przenośniki rolkowe 6, a stamtąd transportowane ruchomym przenośnikiem rolkowym 3 wzdłuż szyn 4 na stacjonarne przenośniki rolkowe 5 zlokalizowane w obszarze trzymania wyłożonych płyt. Po utwardzeniu wyłożone płyty przemieszczane są na ruchomy przenośnik rolkowy 2 i transportowane szynami 1 na stacjonarne przenośniki rolkowe sąsiedniego terenu (niepokazane na planie) w celu dalszej obróbki itp.

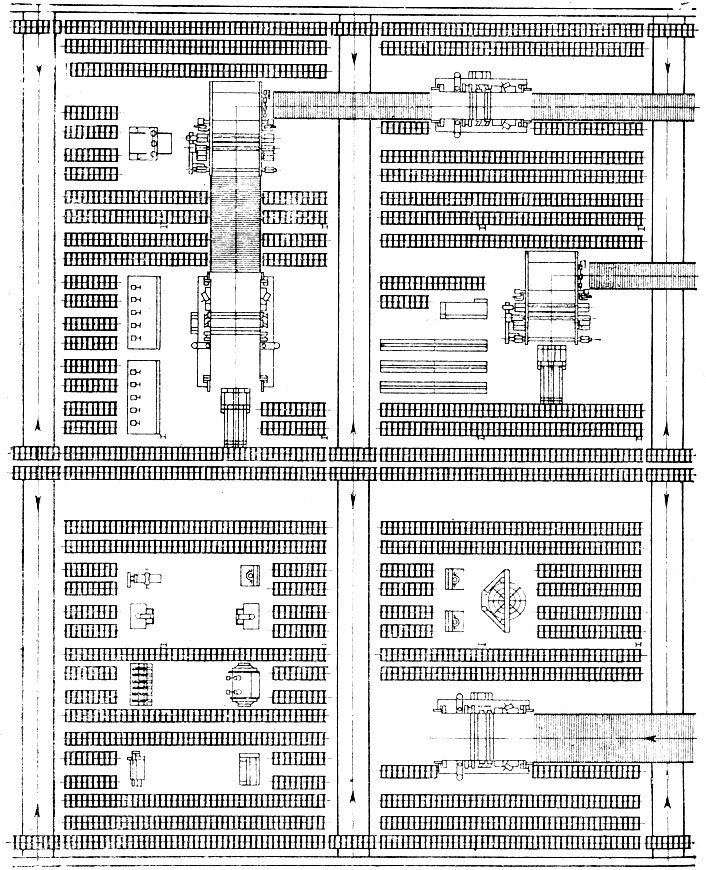

Zastosowanie w przedsiębiorstwach przenośników rolkowych jako środka transportu pozwala na transport detali w dowolną część warsztatu bez konieczności zdejmowania ich z przenośnika. W tym celu pomiędzy liniami technologicznymi a maszynami montowane są stacjonarne przenośniki rolkowe, a w pewnej odległości od siebie układane są tory szynowe dla mobilnych przenośników rolkowych. W miejscach przecięcia torów kolejowych z liniami technologicznymi linia jest tak wysoka, że pod linią można wjechać ruchomymi przenośnikami rolkowymi. Na ryc. 155 przedstawia schemat rozmieszczenia części powierzchni warsztatu wyposażonej w przenośniki rolkowe zlokalizowane pomiędzy liniami produkcyjnymi a maszynami.

W przedsiębiorstwach, w których nie ma przenośników rolkowych, elementy transportowane są wewnątrz warsztatu za pomocą bezśladowych wózków na kołach wyposażonych w gumowe opony oraz pojazdów elektrycznych.

Podczas obróbki na liniach detale transportowane są za pomocą przenośników.