თავი X. საწარმოში ავეჯის წარმოების ტექნოლოგიური პროცესი

საწარმოებში ავეჯის წარმოება ეხება სერიულ და მასობრივ წარმოებას. ინდივიდუალური წარმოება მოიცავს მხოლოდ ავეჯის ნიმუშების წარმოებას და სპეციალურ შეკვეთებს ექსპერიმენტულ სახელოსნოებში.

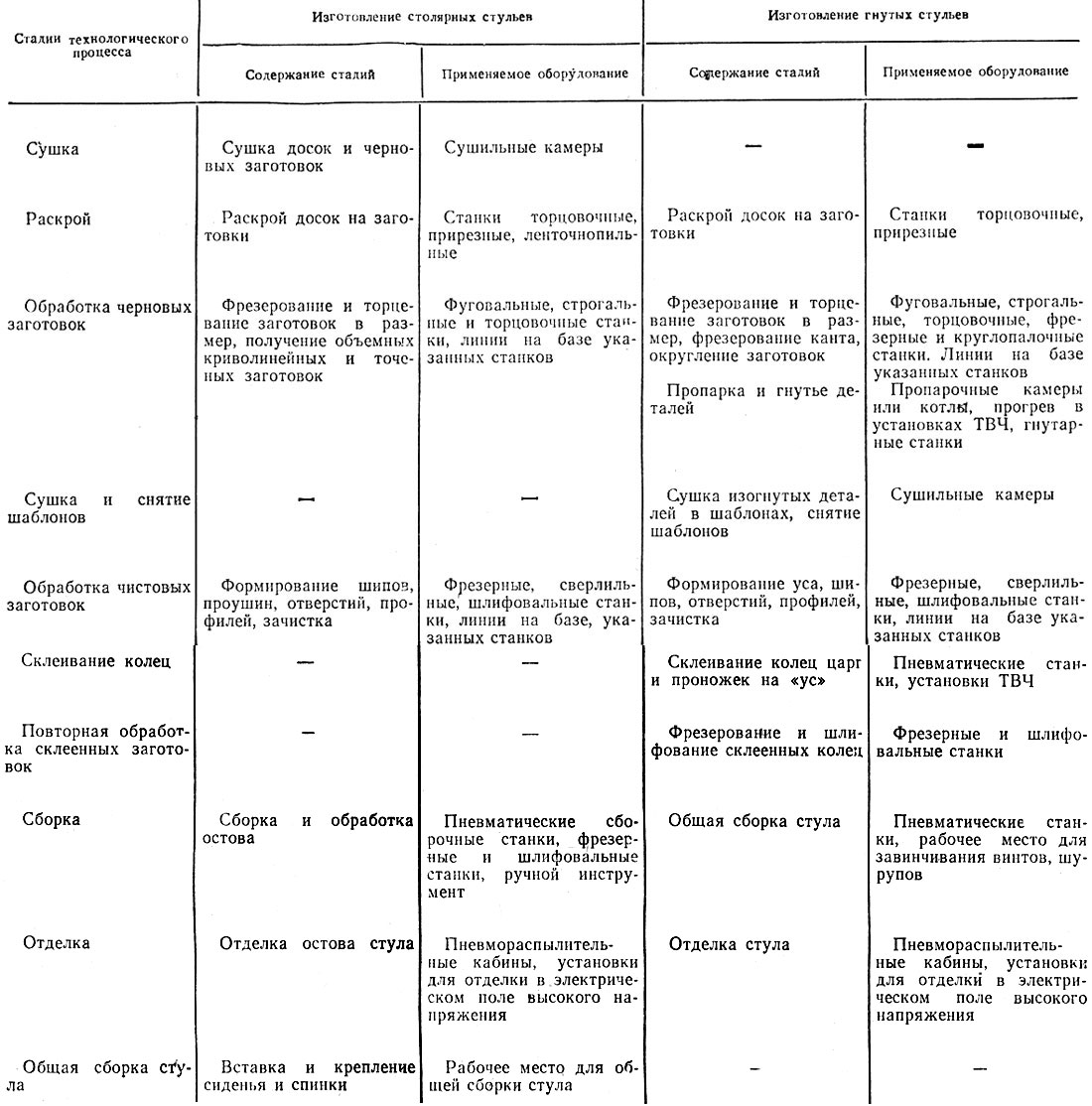

სხვადასხვა დიზაინის ავეჯის წარმოების ტექნოლოგიურ პროცესებს აქვს მნიშვნელოვანი განსხვავებები. კაბინეტის ავეჯი (კარადები) იწარმოება საწარმოებში მასალების გადამამუშავებელი და დასრულების და აწყობის ქარხნების სრული ციკლით. ბარის ავეჯი (დურგალი და მოხრილი სკამები) იწარმოება ძირითადად მასალების დამუშავების სრული ციკლის მქონე საწარმოებში. კაბინეტისა და ხის ავეჯის წარმოების ტექნოლოგიური პროცესების სტრუქტურა მოცემულია ცხრილში. 28 და 29.

მასალის დამუშავების სრული ციკლის მქონე საწარმოებში ავეჯის წარმოების პროცესი იწყება გაშრობით ან ჭრით.

ეს საწარმოები იღებენ მრავალ უხეში ავეჯის ბლანკებს ან დაფებს ავეჯის წარმოებისთვის. მრავალი უხეში ავეჯის ბლანკს ჯერ აშრობენ და შემდეგ ჭრიან საჭირო ზომის ცალკეულ უხეშ ბლანკებად. დაფები, როგორც წესი, ჯერ იჭრება მრავალჯერადი უხეში ავეჯის ბლანკებად, შემდეგ ბლანკებს აშრობენ და ჭრიან საჭირო ზომის ცალკეულ უხეშ ბლანტებად.

დაფების გაშრობა ჭრამდე ნაკლებად ეკონომიურია, ვიდრე რამდენიმე ნაწილის გაშრობა. ნედლი დაფების ჭრისას ნარჩენები იყრება და მხოლოდ რამდენიმე ცალი მიეწოდება გასაშრობად, რის შედეგადაც მცირდება გასაშრობადი მასალის მოცულობა. გარდა ამისა, ბლანკები უფრო სწრაფად შრება, ვიდრე დაფები.

მრავალი სამუშაო ნაწილის გაშრობა ხშირ შემთხვევაში უფრო მიზანშეწონილია, ვიდრე ერთი სამუშაო ნაწილის გაშრობა. ერთი ცალი უფრო სწრაფად შრება, ვიდრე რამდენიმე ცალი. თუმცა, ავეჯის კონსტრუქციებში გამოყენებული ცალკეული ნაწილების მცირე ზომის გამო, გასაშრობად ნაჭრების დაწყობა დიდ შრომას მოითხოვს.

ხის გაშრობის მიზანია ხის პროდუქტების სიმტკიცის გაზრდა, პროდუქტების გაფუჭებისგან დაცვა, ხის ნაწილების ფორმირების შემცირება, დამუშავების პირობების გაუმჯობესება და პროდუქტის წონის შემცირება.

ავეჯის ქარხნები იყენებენ სამუშაო ნაწილების ატმოსფერულ და კამერულ გაშრობას.

ხის ატმოსფერული გაშრობა ხორციელდება ატმოსფერულ ჰაერში, გათბობის გარეშე. ატმოსფერული გაშრობით ვერ მიიღწევა ავეჯისთვის საჭირო ხის ტენიანობა, ამიტომ ამ გაშრობას არ აქვს დამოუკიდებელი მნიშვნელობა, მაგრამ გამოიყენება მხოლოდ კამერის გაშრობასთან ერთად.

კამერული გაშრობა ხის ბლანკების გაშრობის მთავარი მეთოდია. ხის კამერული გაშრობა ხდება ჰაერით (საშრობი საშუალება) ამაღლებულ ტემპერატურაზე საშრობ კამერებში. კამერის გაშრობა საშუალებას გაძლევთ მიიღოთ საჭირო ხარისხის მშრალი სამუშაო ნაწილები და ნებისმიერი საბოლოო ტენიანობა. კამერის გაშრობამდე სამუშაო ნაწილები ჩვეულებრივ ექვემდებარება ატმოსფერულ გაშრობას ღია საწყობებში ან ფარდულებში.

კამერის გაშრობის ხარისხის განმსაზღვრელი მთავარი ფაქტორია გაშრობის რეჟიმის სწორი არჩევანი, ანუ გაშრობის პროცესში ტემპერატურისა და ჰაერის ტენიანობის გრაფიკი. გაშრობის რეჟიმები შეირჩევა საშრობი კამერის ტიპის, ჯიშის, სისქის და მასალის ტენიანობის მიხედვით.

ავეჯის დასამზადებელ მასალებს აშრობენ დაბალ ტემპერატურაზე (100°C-მდე) და მაღალტემპერატურულ პარტიულ კამერებში. მაღალი ტემპერატურის კამერებში მასალების გაშრობისას გამოიყენება იძულებითი გაშრობის რეჟიმები გაზრდილი ტემპერატურით და საშრობი აგენტის ცირკულაციის სიჩქარით.

გაშრობის რეჟიმის სიმძიმე დამოკიდებულია კლდეზე და მასალის სისქეზე. რაც უფრო რბილია რეჟიმი, მით უფრო დაბალია საშრობი აგენტის ტემპერატურა. ხის საწყისი ტენიანობის ღირებულება განსაზღვრავს საშრობი აგენტის შესაბამის ტემპერატურასა და ტენიანობას და მათი ზემოქმედების დროს.

ავეჯის ქარხნები იყენებენ გაშრობის სტანდარტულ რეჟიმებს, რომლებიც შემუშავებულია პერიოდული ორთქლის კამერებისთვის.

ავეჯის ბლანკების გაშრობის ხარისხი უნდა უზრუნველყოფდეს ბლანკების შემდგომ მექანიკურ დამუშავებას და ნაწილების აწყობას მე-13-11 კვალიფიკაციის მიხედვით (GOST 6449-76). ამ მოთხოვნებს აკმაყოფილებს საშრობი ხარისხის II კატეგორია. საბოლოო ტენიანობის დასაშვები გადახრა საშუალო საბოლოო ტენიანობით 6% არის ±2.0%, 8% - ±2.5%, 10% - ±3.0%.

ტენიანობის დასაშვები განსხვავება მასალის სისქეში 13-22 მმ სისქით არის 2%, 23-40 მმ - 3%, 41-60 მმ - 3.5%, 61-90 მმ -4%.

ისე, რომ გაშრობის შემდეგ სამუშაო ნაწილებს ჰქონდეს მითითებული ზომები, შეკუმშვის შეღავათები დგინდება სამუშაო ნაწილების სიგანეზე და სისქეზე. რიცხობრივად, შეკუმშვის შემწეობა უდრის სხვაობას სველი სამუშაო ნაწილის ზომასა და მშრალი სამუშაო ნაწილის ზომას შორის.

კაბინეტის ავეჯის წარმოების ძირითადი სტრუქტურული მასალებია ჩიპბორდები და ბოჭკოვანი დაფები. რბილი და მყარი ხისგან დამზადებული ნაწილები შეზღუდულია. კაბინეტის ავეჯს ძირითადად აქვს ასაწყობი დიზაინი, მზარდი სივრცე იკავებს პროდუქციის საერთო შეკრებას მომხმარებლის ადგილზე. კაბინეტის ავეჯის წარმოებაში მოპირკეთება, მოპირკეთება და აწყობა (განსაკუთრებით დეკორის მონტაჟი) მნიშვნელოვან ადგილს იკავებს ტექნოლოგიურ პროცესში.

სადურგლო და მოხრილი სკამების ძირითადი კონსტრუქციული მასალა მყარი და ღირებული ფოთლოვანი ხეა. ამ მხრივ ბარის ავეჯის დამზადების ტექნოლოგიურ პროცესში დიდი ადგილი უჭირავს გაშრობას, ბლანკების დამუშავებას და მოპირკეთებას.

ავეჯის წარმოების დასრულებისა და აწყობის საწარმოები იღებენ გაფორმებულ და გაპრიალებულ ბლანკებს ფილებისგან და ხისგან ავეჯის ნაწილების ქარხნებიდან. დასრულების და აწყობის ქარხანაში ავეჯის დამზადების ტექნოლოგიური პროცესი მოიცავს: ხვრელების და პროფილების ფორმირებას; საბოლოო სახეხი; დასრულება; ასამბლეის ბლოკების შეკრება, დეკორის დამონტაჟების ჩათვლით. მნიშვნელოვანი ადგილი უკავია კრეფის ოპერაციებს პლასტმასის ფილმში, მუყაოს ან სხვა მასალაში აწყობისა და შეფუთვისას.

დასრულების და აწყობის ქარხანაში ჩამოსული ნახევარფაბრიკატების მზადყოფნის ხარისხიდან გამომდინარე, შეიძლება შეიცვალოს ტექნოლოგიური პროცესის ეტაპების შინაარსი და თანმიმდევრობა.

ავეჯის საწარმოებს, რომლებსაც აქვთ მასალების დამუშავების სრული ციკლი, აქვთ საშრობი, ჭრის, ჩარხების, წებოსა და უგულებელყოფის, დასრულების და აწყობის მაღაზიები. ავეჯი იფუთება სპეციალურ განყოფილებებში ან საწყობებში.

ავეჯის დამთავრებისა და აწყობის საწარმოებს აქვთ მანქანათმშენებლობის (ხელახალი დამუშავების), დასრულების და აწყობის მაღაზიები. ასეთ საწარმოებს ასევე აქვთ განყოფილებები ან საწყობები პროდუქციის შეკრებამდე და მზა პროდუქციის აწყობისთვის.

თუმცა, სემინარებში მოცემული განყოფილებები მიახლოებითია. წარმოებული პროდუქციის დიზაინის, გამოყენებული აღჭურვილობისა და დასრულების და ასამბლეის ქარხნებისთვის მიწოდებული ნახევარფაბრიკატების მზადყოფნის ხარისხზე დაყრდნობით, შესაძლებელია რამდენიმე სახელოსნოს გაერთიანება ერთში.

სამუშაო ნაწილების საამქროში გადასატანად, ახლა სულ უფრო ხშირად გამოიყენება როლიკებით სექციური უძრავი სტაციონარული და მობილური როლიკებით კონვეიერები.

სტაციონარული როლიკებით კონვეიერები შედგება სექციებისგან, რომლებიც შეიძლება იყოს თავისუფლად მდგომი ან იატაკზე დამაგრებული. მონაკვეთების სიგრძე შეიძლება განსხვავდებოდეს სექციების დანიშნულებისა და არეალის მიხედვით, რომელზედაც ისინი დამონტაჟებულია. მობილური როლიკებით კონვეიერები ბორბლებზე მოძრაობენ რელსებზე. მათი სიმაღლე იატაკის დონიდან ტოლი უნდა იყოს სტაციონარული როლიკებით კონვეიერების სიმაღლეზე.

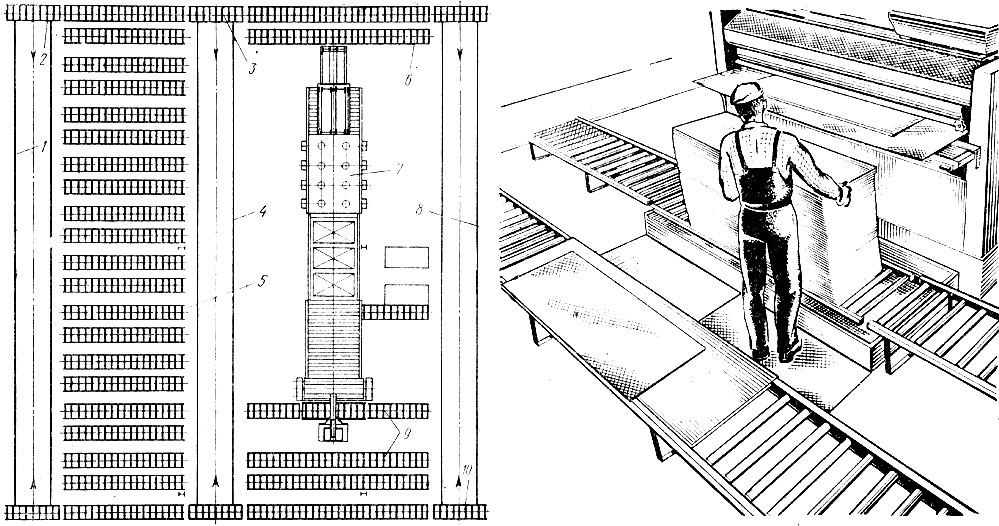

ნახ. 154 გვიჩვენებს ერთსართულიანი ჰიდრავლიკური პრესის საფუძველზე ფილების მოპირკეთების ტერიტორიის ზოგადი ხედი და გეგმა. საიტი აღჭურვილია სტაციონარული და მობილური როლიკებით კონვეიერებით. სამუშაო ნაწილების ტრანსპორტირება ხდება როლიკებით კონვეიერების გამოყენებით შემდეგნაირად.

მოძრავი როლიკებით კონვეიერის 10 სამუშაო ნაწილების დაგროვება ტრანსპორტირდება 8 ლიანდაგზე და ხელით გადადის სტაციონარულ როლიკებით 9 კონვეიერზე, რომელიც მდებარეობს უგულებელყოფის ხაზის 7 წებოს დასაყენებელ მანქანასთან ახლოს. ხაზზე ვინირების შემდეგ, სამუშაო ნაწილები გადადის სტაციონარულ როლიკებით კონვეიერებზე. 6 და იქიდან ტრანსპორტირება მოძრავი როლიკებით კონვეიერით 3 რელსების გასწვრივ 4 სტაციონარული როლიკებით კონვეიერებზე 5, რომლებიც განლაგებულია მოპირკეთებული ფილების შესანახ ზონაში. გამაგრების შემდეგ, მოპირკეთებული ფილები გადადის მობილურ როლიკებით კონვეიერში 2 და ტრანსპორტირება რელსების გასწვრივ 1 მეზობელი ტერიტორიის სტაციონარულ როლიკებით კონვეიერებზე (გეგმაზე არ არის ნაჩვენები) შემდგომი დამუშავებისთვის და ა.შ.

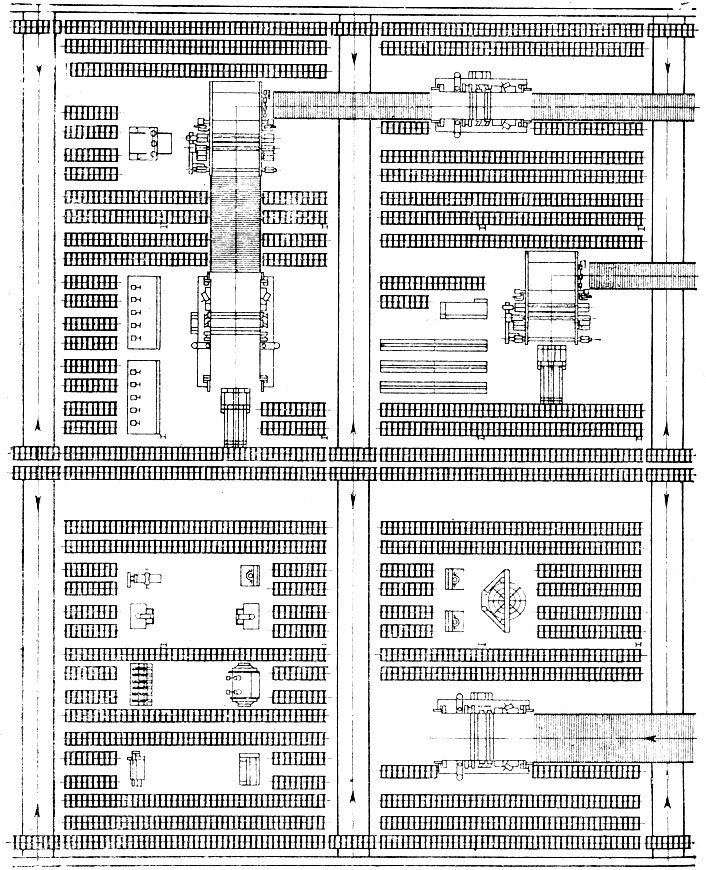

საწარმოებში როლიკებით კონვეიერების, როგორც სატრანსპორტო საშუალებების გამოყენება საშუალებას იძლევა სამუშაო ნაწილების ტრანსპორტირება საამქროს ნებისმიერ ნაწილში მათი კონვეიერიდან ამოღების გარეშე. ამისათვის, სტაციონარული როლიკებით კონვეიერები დამონტაჟებულია გადამამუშავებელ ხაზებსა და მანქანებს შორის, ხოლო მობილური როლიკებით კონვეიერების სარკინიგზო ლიანდაგები იდება ერთმანეთისგან გარკვეულ მანძილზე. იქ, სადაც სარკინიგზო ლიანდაგები კვეთს გადამამუშავებელ ხაზებს, ხაზი გაკეთდება საკმარისად მაღალი, რათა მოძრავი როლიკებით კონვეიერების ტრანსპორტირება მოხდეს ხაზის ქვეშ. ნახ. 155 გვიჩვენებს საამქროს ტერიტორიის ნაწილის განლაგების სქემას, რომელიც აღჭურვილია როლიკებით კონვეიერებით, რომლებიც მდებარეობს საწარმოო ხაზებსა და მანქანებს შორის.

საწარმოებში, სადაც არ არის გორგოლაჭებიანი კონვეიერები, სამუშაო ნაწილების ტრანსპორტირება ხდება საამქროს შიგნით, რეზინის საბურავებითა და ელექტრო სატრანსპორტო საშუალებებით აღჭურვილ ბორბლებზე ურმების გამოყენებით.

ხაზებზე დამუშავების დროს სამუშაო ნაწილები ტრანსპორტირდება კონვეიერებით.