Capitolo X. Processo tecnologico di produzione di mobili nell'impresa

La produzione di mobili nelle imprese si riferisce alla produzione seriale e di massa. La produzione individuale comprende solo la produzione di campioni di mobili e ordini speciali in laboratori sperimentali.

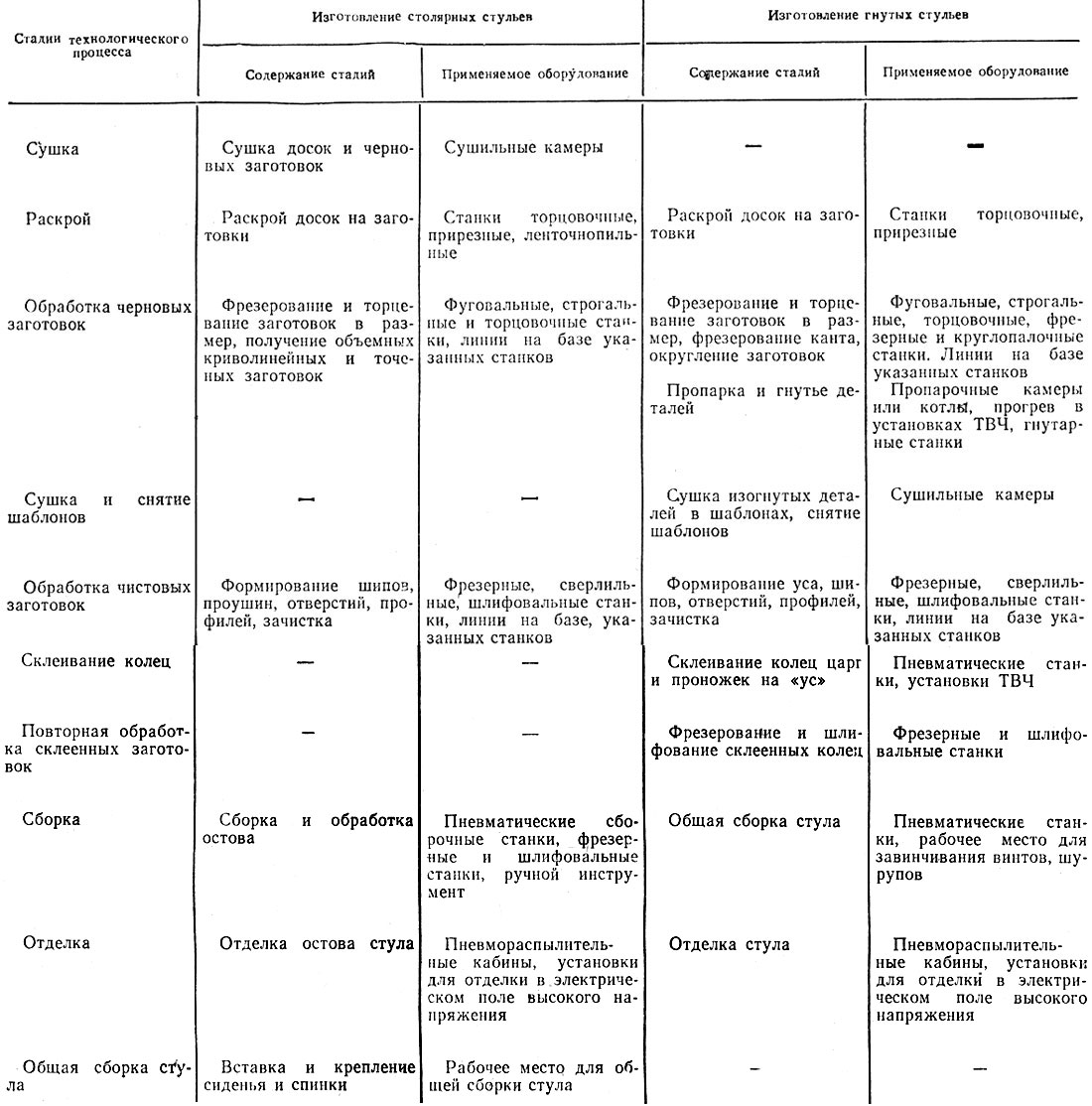

I processi tecnologici per la produzione di mobili di vario design (armadietto, bar) presentano differenze significative. I mobili per armadietti (armadi) sono prodotti in imprese con un ciclo completo di impianti di lavorazione, finitura e assemblaggio dei materiali. I mobili da bar (falegnameria e sedie piegate) sono prodotti principalmente presso aziende con un ciclo completo di lavorazione dei materiali. La struttura dei processi tecnologici per la produzione di armadi e mobili in legno è riportata nella tabella. 28 e 29.

Il processo di produzione dei mobili nelle imprese con un ciclo completo di lavorazione dei materiali inizia con l'essiccazione o il taglio.

Queste imprese ricevono più pezzi grezzi o tavole per mobili per la produzione di mobili. Diversi pezzi grezzi per mobili vengono prima essiccati e poi tagliati in singoli pezzi grezzi delle dimensioni richieste. Le tavole, di norma, vengono prima tagliate in più pezzi grezzi per mobili, quindi i pezzi grezzi vengono essiccati e tagliati in singoli pezzi grezzi delle dimensioni richieste.

Asciugare le tavole prima del taglio è meno economico che asciugare più pezzi. Quando si tagliano le tavole grezze, gli scarti vengono scartati e solo più pezzi vengono forniti per l'essiccazione, di conseguenza il volume del materiale da essiccare viene ridotto. Inoltre, i pezzi grezzi si asciugano più velocemente delle tavole.

L'asciugatura di più pezzi in molti casi è più conveniente dell'asciugatura di singoli pezzi. I pezzi singoli si asciugano più velocemente di quelli multipli. Tuttavia, a causa delle dimensioni ridotte dei singoli pezzi utilizzati nelle strutture dei mobili, impilare i pezzi per l'asciugatura richiede molta manodopera.

Lo scopo dell'essiccazione del legno è aumentare la resistenza dei prodotti in legno, proteggere i prodotti dalla decomposizione, ridurre la modellabilità delle parti in legno, migliorare le condizioni di lavorazione e ridurre il peso del prodotto.

Le fabbriche di mobili utilizzano l'essiccazione atmosferica e a camera dei pezzi.

L'essiccazione atmosferica del legno viene effettuata in condizioni atmosferiche, senza riscaldamento. Con l'essiccazione atmosferica non è possibile raggiungere il contenuto di umidità del legno richiesto per i mobili, pertanto questa essiccazione non ha alcun significato autonomo, ma viene utilizzata solo in combinazione con l'essiccazione in camera.

L'essiccazione a camera è il metodo principale per asciugare i pezzi grezzi di legno. L'essiccazione in camera del legno viene effettuata con aria (agente essiccante) a temperature elevate in camere di essiccazione. L'essiccazione a camera consente di ottenere pezzi asciutti della qualità richiesta e dell'eventuale contenuto di umidità finale. Prima dell'essiccazione in camera, i pezzi vengono solitamente sottoposti ad essiccazione atmosferica in magazzini aperti o sotto tettoie.

Il fattore principale che determina la qualità dell'essiccazione in camera è la scelta corretta della modalità di essiccazione, ovvero il programma di temperatura e umidità dell'aria durante il processo di essiccazione. Le modalità di essiccazione vengono selezionate in base al tipo di camera di essiccazione, razza, spessore e umidità del materiale da essiccare.

I materiali per la realizzazione di mobili vengono essiccati in camere batch a bassa temperatura (fino a 100°C) e ad alta temperatura. Quando si asciugano materiali in camere ad alta temperatura, vengono utilizzate modalità di essiccazione forzata con temperatura e velocità di circolazione aumentate dell'agente essiccante.

La gravità del regime di essiccazione dipende dalla roccia e dallo spessore del materiale. Quanto più morbida è la modalità, tanto più bassa è la temperatura dell'agente essiccante. Il valore del contenuto di umidità iniziale del legno determina la temperatura e l'umidità corrispondenti dell'agente essiccante e il tempo della loro esposizione.

Le fabbriche di mobili utilizzano modalità di asciugatura standard sviluppate per camere a vapore periodiche.

La qualità dell'essiccazione dei pezzi grezzi dei mobili dovrebbe garantire la successiva lavorazione meccanica dei pezzi grezzi e l'assemblaggio delle parti secondo le qualifiche 13-11 (GOST 6449-76). Questi requisiti sono soddisfatti dall'essiccazione della categoria di qualità II. La deviazione consentita dell'umidità finale con un'umidità finale media del 6% è ±2,0%, 8% - ±2,5%, 10% - ±3,0%.

La differenza di umidità consentita attraverso lo spessore del materiale con uno spessore di 13-22 mm è 2%, 23-40 mm - 3%, 41-60 mm - 3,5%, 61-90 mm -4%.

In modo che dopo l'essiccazione i pezzi abbiano le dimensioni specificate, vengono impostate delle quote di ritiro lungo la larghezza e lo spessore dei pezzi. Numericamente, il margine di ritiro è pari alla differenza tra la dimensione del pezzo bagnato e la dimensione del pezzo asciutto.

I principali materiali strutturali per la produzione di mobili sono i pannelli truciolari e di fibra. Le parti realizzate in legno tenero e duro hanno un uso limitato. I mobili per armadietti hanno principalmente un design prefabbricato, con una quantità crescente di spazio occupato dall'assemblaggio generale dei prodotti presso il sito del consumatore. Nella produzione di mobili, il rivestimento, la finitura e l'assemblaggio (in particolare l'installazione di decorazioni) occupano un posto significativo nel processo tecnologico.

Il materiale strutturale principale della falegnameria e delle sedie curvate è il legno duro e pregiato di latifoglie. A questo proposito, nel processo tecnologico di produzione di mobili da bar, l'essiccazione, la lavorazione dei pezzi grezzi e la finitura occupano un posto importante.

Le imprese di finitura e assemblaggio per la produzione di mobili ricevono grezzi rivestiti e lucidati da lastre e legno dalle fabbriche di componenti di mobili. Il processo tecnologico di produzione di mobili in un impianto di finitura e assemblaggio comprende: la formazione di fori e profili; macinazione finale; finitura; assemblaggio di unità di assemblaggio, compresa l'installazione di decorazioni. Un posto non trascurabile è occupato dalle operazioni di picking durante l'assemblaggio e l'imballaggio in film plastico, cartone o altro materiale.

A seconda del grado di preparazione dei semilavorati che arrivano all'impianto di finitura e assemblaggio, il contenuto e la sequenza delle fasi del processo tecnologico possono cambiare.

Le imprese del mobile con un ciclo completo di lavorazione dei materiali dispongono di reparti di essiccazione, taglio, macchine utensili, incollaggio e rivestimento, finitura e assemblaggio. I mobili vengono imballati in reparti o magazzini speciali.

Le imprese di finitura e assemblaggio di mobili dispongono di officine meccaniche (rilavorazione), officine di finitura e assemblaggio. Tali imprese dispongono anche di reparti o magazzini per l'assemblaggio dei prodotti prima dell'assemblaggio e dei prodotti finiti.

Tuttavia, la suddivisione in laboratori è approssimativa. A seconda della progettazione dei prodotti fabbricati, delle attrezzature utilizzate e del grado di preparazione dei semilavorati forniti agli impianti di finitura e assemblaggio, è possibile unire più officine in una sola.

Per il trasporto dei pezzi all'interno dell'officina vengono sempre più utilizzati trasportatori a rulli sezionali, fissi e mobili, senza motore.

I trasportatori a rulli stazionari sono costituiti da sezioni che possono essere autoportanti o ancorate al pavimento. La lunghezza delle sezioni può variare a seconda dello scopo delle sezioni e dell'area su cui sono installate. Le rulliere mobili si muovono su ruote su rotaie. La loro altezza dal livello del pavimento dovrebbe essere uguale all'altezza dei trasportatori a rulli fissi.

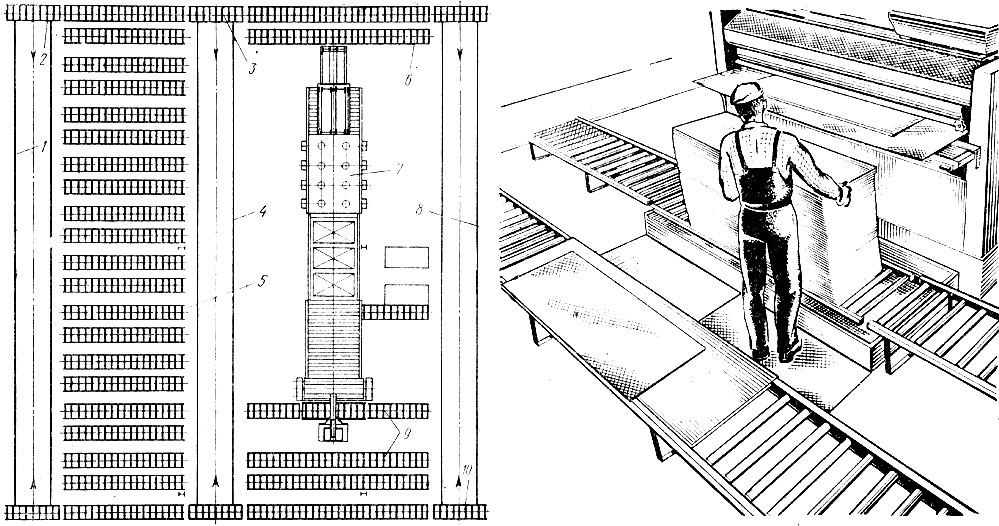

Nella fig. 154 mostra una vista generale e pianta dell'area per le lastre di rivestimento basate su una pressa idraulica a un piano. Il sito è dotato di rulliere fisse e mobili. I pezzi vengono trasportati utilizzando trasportatori a rulli come segue.

Pile di pezzi con un trasportatore a rulli mobile 10 vengono trasportate lungo 8 rotaie e spostate manualmente su trasportatori a rulli fissi 9, situati vicino alla macchina per l'applicazione della colla della linea di rivestimento 7. Dopo l'impiallacciatura sulla linea, i pezzi vengono trasferiti su trasportatori a rulli fissi 6 e da qui trasportate da una rulliera mobile 3 lungo rotaie 4 su rulliere fisse 5 poste nella zona di trattenimento delle lastre rivestite. Dopo la stagionatura, le lastre rivestite vengono spostate su una rulliera mobile 2 e trasportate lungo le rotaie 1 fino alle rulliere fisse della zona limitrofa (non mostrate in pianta) per ulteriori lavorazioni, ecc.

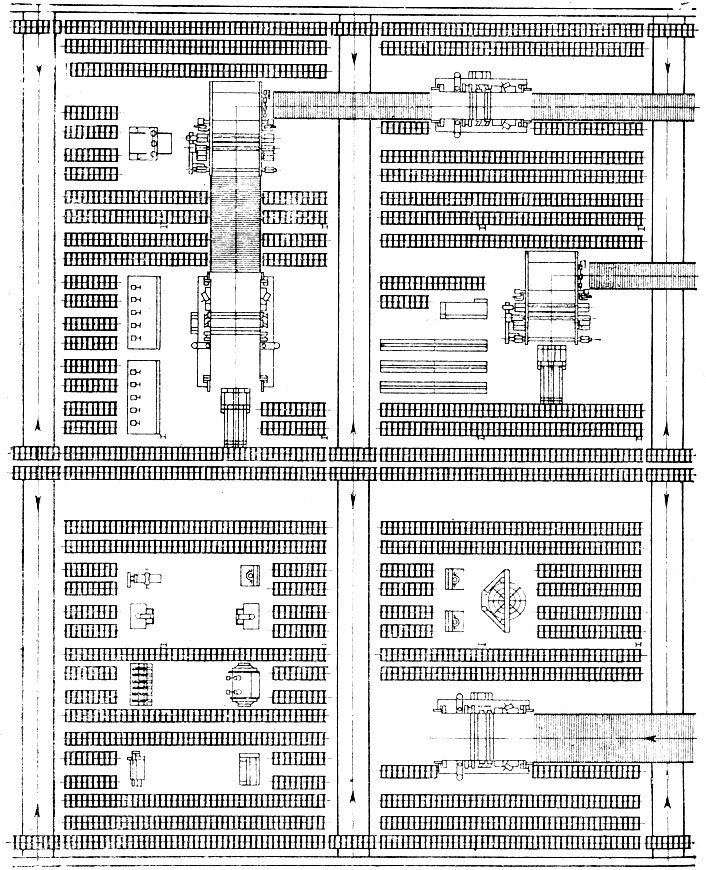

L'uso dei trasportatori a rulli come mezzo di trasporto nelle imprese consente il trasporto dei pezzi in qualsiasi parte dell'officina senza rimuoverli dal trasportatore. A tale scopo vengono installati trasportatori a rulli fissi tra le linee di lavorazione e le macchine e i binari per i trasportatori a rulli mobili vengono posati ad una certa distanza l'uno dall'altro. Nei punti in cui i binari ferroviari si intersecano con le linee di lavorazione, la linea è sufficientemente alta da consentire il trasporto di trasportatori a rulli mobili sotto la linea. Nella fig. 155 è riportata la planimetria di parte dell'area officina attrezzata con rulliere posta tra le linee di produzione e le macchine.

Nelle aziende in cui non sono presenti rulliere, i pezzi vengono trasportati all'interno dell'officina utilizzando carrelli senza cingoli su ruote dotati di pneumatici in gomma e veicoli elettrici.

Durante la lavorazione sulle linee, i pezzi vengono trasportati da nastri trasportatori.