فصل X. فرآیند تکنولوژیکی تولید مبلمان در شرکت

تولید مبلمان در شرکت ها به تولید سریالی و انبوه اشاره دارد. تولید انفرادی فقط شامل تولید نمونه مبلمان و سفارشات ویژه در کارگاه های آزمایشی می باشد.

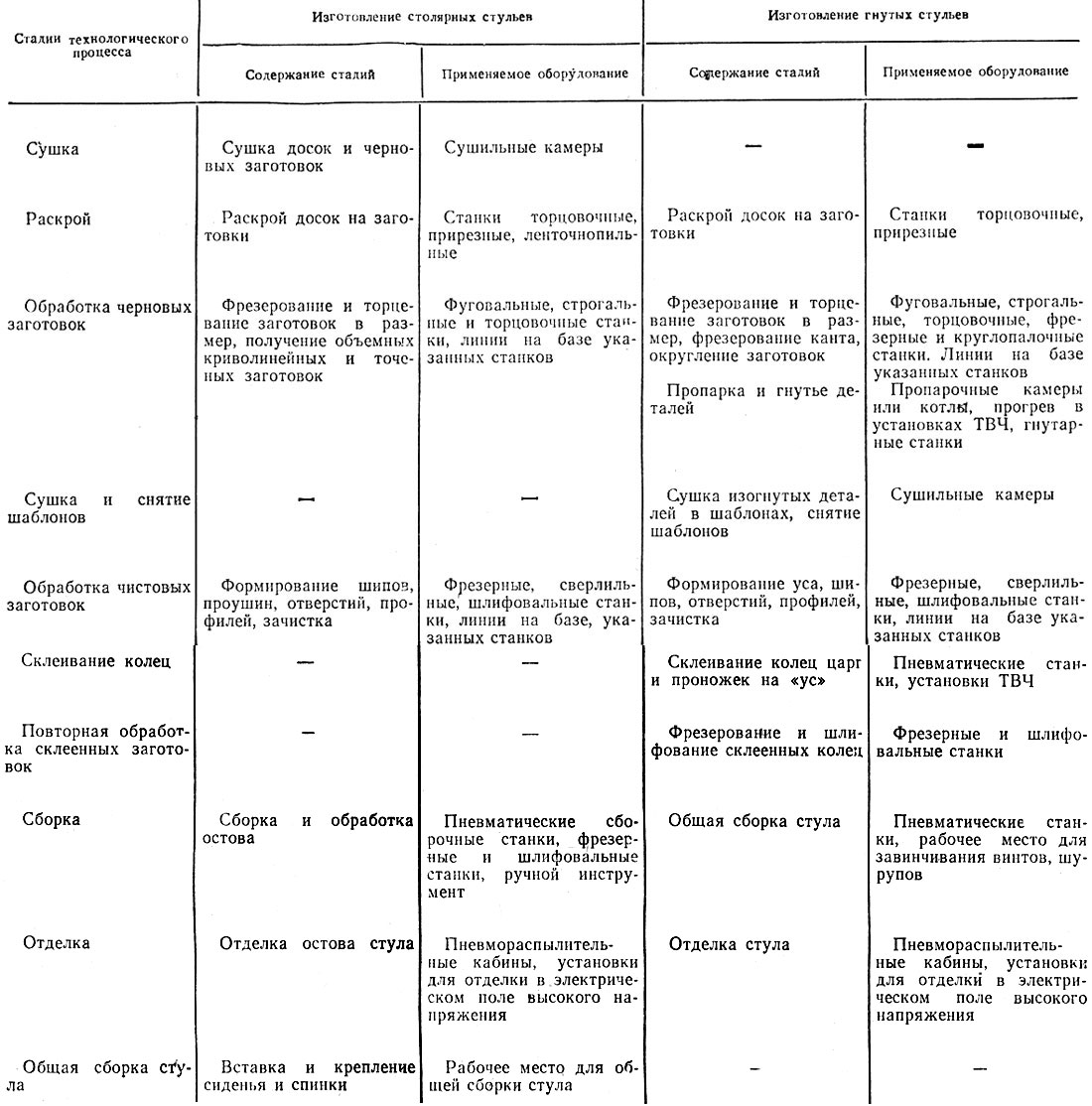

فرآیندهای تکنولوژیکی برای ساخت مبلمان با طرح های مختلف (کابینت، نوار) تفاوت های قابل توجهی دارند. مبلمان کابینت (کابینت) در شرکت هایی با چرخه کامل کارخانه های پردازش مواد و تکمیل و مونتاژ تولید می شود. مبلمان بار (نجاری و صندلی های خم شده) عمدتاً در شرکت هایی با چرخه کامل پردازش مواد تولید می شوند. ساختار فرآیندهای تکنولوژیکی برای ساخت کابینت و مبلمان چوبی در جدول آورده شده است. 28 و 29.

فرآیند تولید مبلمان در شرکت هایی با چرخه کامل پردازش مواد با خشک کردن یا برش شروع می شود.

این شرکت ها چندین تخته یا تخته مبل خشن را برای تولید مبلمان دریافت می کنند. چند تخته مبلمان خشن ابتدا خشک می شوند و سپس به تکه های ناهموار با اندازه های مورد نیاز بریده می شوند. تخته ها، به عنوان یک قاعده، ابتدا به چند قسمت مبلمان خشن بریده می شوند، سپس تخته ها خشک می شوند و به تکه های ناهموار با اندازه های مورد نیاز بریده می شوند.

خشک کردن تخته ها قبل از برش نسبت به خشک کردن چندین قطعه مقرون به صرفه تر است. هنگام برش تخته های خام، ضایعات دور ریخته می شود و فقط چند قطعه برای خشک کردن عرضه می شود که در نتیجه حجم مواد خشک می شود. علاوه بر این، قسمت های خالی سریعتر از تخته ها خشک می شوند.

خشک کردن چند قطعه کار در بسیاری از موارد راحت تر از خشک کردن تک قطعه کار است. تک تک قطعات سریعتر از چندین قطعه خشک می شوند. با این حال، به دلیل کوچک بودن تکههای تکی که در سازههای مبلمان استفاده میشوند، چیدن قطعات برای خشک کردن نیاز به کار زیادی دارد.

هدف از خشک کردن چوب افزایش استحکام محصولات چوبی، محافظت از محصولات در برابر پوسیدگی، کاهش شکل پذیری قطعات چوبی، بهبود شرایط پردازش و کاهش وزن محصول است.

کارخانه های مبلمان از خشک کردن اتمسفری و محفظه ای قطعات کار استفاده می کنند.

خشک کردن اتمسفری چوب در شرایط هوای جوی و بدون حرارت انجام می شود. با خشک کردن اتمسفر، رطوبت چوب مورد نیاز مبلمان را نمی توان به دست آورد، بنابراین این خشک کردن اهمیت مستقلی ندارد، بلکه تنها در ترکیب با خشک کردن محفظه ای استفاده می شود.

خشک کردن محفظه ای روش اصلی خشک کردن صفحات چوبی است. خشک کردن محفظه ای چوب با هوا (عامل خشک کن) در دمای بالا در اتاق های خشک کن انجام می شود. خشک کردن محفظه ای به شما این امکان را می دهد که قطعه کار خشک با کیفیت مورد نیاز و رطوبت نهایی را بدست آورید. قبل از خشک شدن محفظه ای، قطعات کار معمولاً در انبارهای باز یا زیر سوله در معرض خشک شدن جوی قرار می گیرند.

عامل اصلی تعیین کننده کیفیت خشک کردن محفظه، انتخاب صحیح حالت خشک کردن است، یعنی برنامه دما و رطوبت هوا در طول فرآیند خشک کردن. حالت های خشک کردن بسته به نوع محفظه خشک کردن، نژاد، ضخامت و رطوبت ماده خشک شده انتخاب می شوند.

مواد برای ساخت مبلمان در اتاقک های دسته ای با دمای پایین (تا 100 درجه سانتیگراد) و دمای بالا خشک می شوند. هنگام خشک کردن مواد در محفظه های با دمای بالا، از حالت های خشک کردن اجباری با افزایش دما و سرعت گردش عامل خشک کننده استفاده می شود.

شدت رژیم خشک کردن به سنگ و ضخامت ماده بستگی دارد. هرچه حالت نرم تر باشد، دمای عامل خشک کننده کمتر می شود. مقدار رطوبت اولیه چوب، دما و رطوبت مربوط به عامل خشک کننده و زمان قرار گرفتن در معرض آنها را تعیین می کند.

کارخانه های مبلمان از حالت های خشک کردن استاندارد برای اتاق های بخار دوره ای استفاده می کنند.

کیفیت خشک کردن تخته های مبلمان باید از پردازش مکانیکی بعدی پره ها و مونتاژ قطعات مطابق با صلاحیت های 13-11 (GOST 6449-76) اطمینان حاصل کند. این الزامات با کیفیت خشک کردن رده II برآورده می شود. انحراف مجاز رطوبت نهایی با میانگین رطوبت نهایی 6٪ ± 2.0٪، 8٪ - 2.5 ±، 10٪ - 3.0 ± است.

تفاوت مجاز رطوبت در ضخامت مواد با ضخامت 13-22 میلی متر 2٪، 23-40 میلی متر - 3٪، 41-60 میلی متر - 3.5٪، 61-90 میلی متر -4٪ است.

به طوری که پس از خشک شدن قطعه کار دارای ابعاد مشخص شده باشد، در طول عرض و ضخامت قطعه کار، محدودیت هایی برای انقباض تعیین می شود. از نظر عددی، میزان انقباض برابر با تفاوت بین اندازه قطعه کار مرطوب و اندازه قطعه کار خشک است.

مواد اصلی ساختاری برای ساخت مبلمان کابینت تخته نئوپان و تخته فیبر هستند. قطعات ساخته شده از چوب نرم و چوب سخت کاربرد محدودی دارند. مبلمان کابینت عمدتاً دارای طراحی پیش ساخته هستند، با فضای فزاینده ای که توسط مجمع عمومی محصولات در محل مصرف کننده اشغال می شود. در تولید مبلمان کابینت، روکش فلزی، تکمیل و مونتاژ (به ویژه نصب دکور) جایگاه قابل توجهی را در فرآیند فناوری به خود اختصاص می دهد.

مصالح ساختاری اصلی نجاری و صندلی های خم شده، چوب های خمیده سخت و با ارزش است. در این راستا، در فرآیند تکنولوژیکی ساخت مبلمان بار، خشک کردن، پردازش قسمت های خالی و تکمیل جایگاه بزرگی را اشغال می کند.

شرکت های تکمیل و مونتاژ برای تولید مبلمان، روکش های خط دار و صیقلی را از اسلب و چوب را از کارخانه های قطعات مبلمان دریافت می کنند. فرآیند تکنولوژیکی تولید مبلمان در کارخانه تکمیل و مونتاژ شامل: تشکیل سوراخ ها و پروفیل ها. آسیاب نهایی؛ به پایان رساندن؛ مونتاژ واحدهای مونتاژ، از جمله نصب دکور. مکان قابل توجهی توسط عملیات چیدن در هنگام مونتاژ و بسته بندی در فیلم پلاستیکی، مقوا یا مواد دیگر اشغال می شود.

بسته به درجه آمادگی محصولات نیمه تمام وارد شده به کارخانه تکمیل و مونتاژ، محتوا و ترتیب مراحل فرآیند فن آوری ممکن است تغییر کند.

شرکت های مبلمان با چرخه کامل پردازش مواد دارای کارگاه های خشک کردن، برش، ماشین ابزار، چسب و آستر، تکمیل و مونتاژ هستند. بسته بندی مبلمان در بخش ها یا انبارهای خاص انجام می شود.

شرکت های تکمیل و مونتاژ مبلمان دارای کارگاه ماشین سازی (ماشین کاری مجدد)، تکمیل و مونتاژ کارگاه هستند. چنین شرکت هایی همچنین دارای بخش ها یا انبارهایی برای مونتاژ محصولات قبل از مونتاژ و محصولات نهایی هستند.

با این حال، تقسیم بندی های ارائه شده به کارگاه ها تقریبی است. بسته به طراحی محصولات تولیدی، تجهیزات مورد استفاده و میزان آمادگی محصولات نیمه تمام عرضه شده به کارخانه های تکمیل و مونتاژ، امکان ترکیب چندین کارگاه در یک کارگاه وجود دارد.

برای حمل و نقل قطعات کار در داخل کارگاه، نوار نقاله های غلتکی غیر محرک ثابت و متحرک اکنون به طور فزاینده ای مورد استفاده قرار می گیرند.

نوار نقاله های غلتکی ثابت از بخش هایی تشکیل شده اند که می توانند به صورت آزاد ایستاده یا به کف متصل شوند. طول مقاطع ممکن است بسته به هدف مقاطع و منطقه ای که در آن نصب شده اند متفاوت باشد. نوار نقاله های غلتکی متحرک بر روی چرخ روی ریل حرکت می کنند. ارتفاع آنها از سطح کف باید برابر با ارتفاع نوار نقاله های غلتکی ثابت باشد.

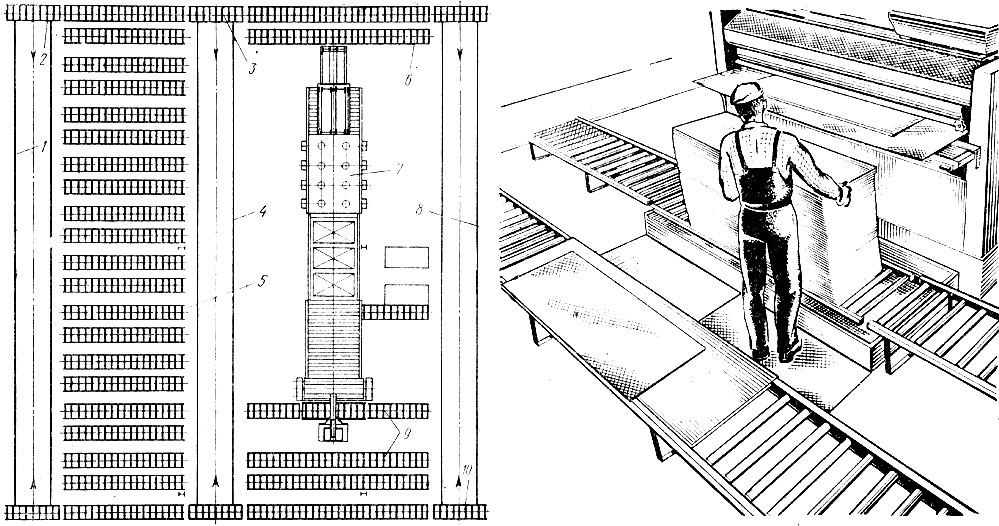

در شکل 154 نمای کلی و پلان محوطه برای روکش دال ها بر اساس پرس هیدرولیک یک طبقه را نشان می دهد. این سایت مجهز به نوار نقاله های غلتکی ثابت و متحرک می باشد. قطعات کار با استفاده از نوار نقاله های غلتکی به شرح زیر حمل می شوند.

پشته های قطعات کار با یک نوار نقاله غلتکی متحرک 10 در امتداد 8 ریل حمل می شوند و به صورت دستی به نوار نقاله های غلتکی ثابت 9 که در نزدیکی دستگاه چسباننده خط آستر 7 قرار دارند منتقل می شوند. پس از روکش روی خط، قطعات کار به نوار نقاله های غلتکی ثابت منتقل می شوند. 6 و از آنجا توسط یک نوار نقاله غلتکی متحرک 3 در امتداد ریل های 4 به نوار نقاله های غلتکی ثابت 5 واقع در محل نگهداری دال های اندود شده منتقل می شود. پس از عمل آوری، اسلب های آستردار به یک نوار نقاله غلتکی متحرک 2 منتقل می شوند و در امتداد ریل های 1 به نوار نقاله های غلتکی ثابت منطقه همسایه (که در طرح نشان داده نشده است) برای پردازش بیشتر و غیره منتقل می شوند.

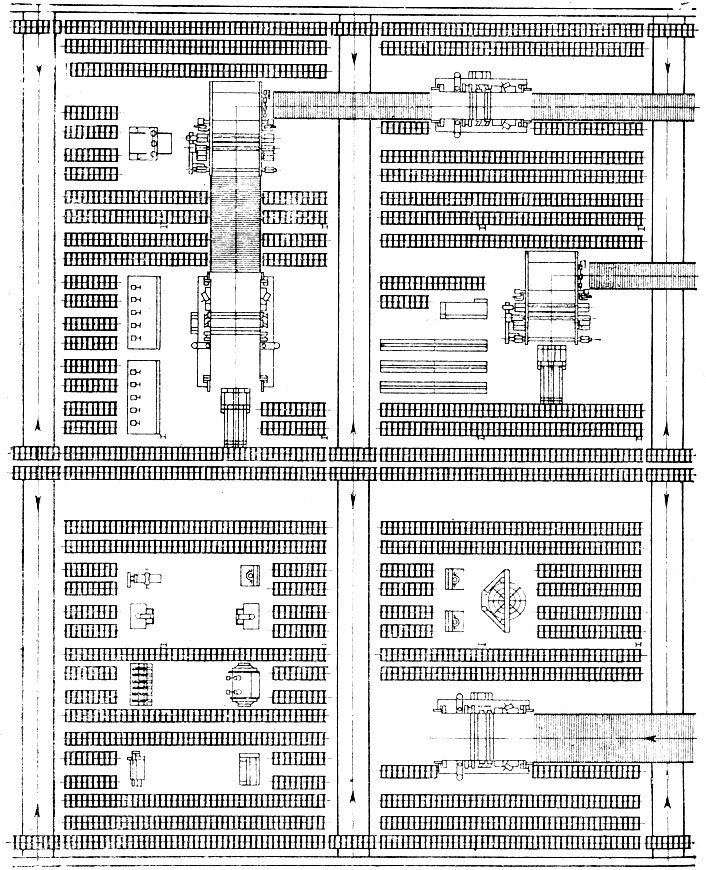

استفاده از نوار نقاله های غلتکی به عنوان وسیله حمل و نقل در شرکت ها امکان حمل و نقل قطعات کار به هر قسمت از کارگاه را بدون حذف آنها از نوار نقاله فراهم می کند. برای انجام این کار، نوار نقاله های غلتکی ثابت بین خطوط پردازش و ماشین آلات نصب می شوند و مسیرهای ریلی برای نوار نقاله های غلتکی متحرک در فاصله معینی از یکدیگر قرار می گیرند. در جاهایی که مسیرهای ریلی با خطوط پردازش تلاقی میکنند، خط به اندازهای بلند ساخته میشود که اجازه میدهد نوار نقالههای غلتکی متحرک به زیر خط منتقل شوند. در شکل 155 نمودار طرح بخشی از محوطه کارگاه مجهز به نوار نقاله غلتکی واقع بین خطوط تولید و ماشین آلات را نشان می دهد.

در شرکت هایی که نوار نقاله غلتکی وجود ندارد، قطعات کار با استفاده از چرخ دستی های بدون ردیابی روی چرخ های مجهز به لاستیک های لاستیکی و وسایل نقلیه الکتریکی به داخل کارگاه منتقل می شوند.

در طول پردازش روی خطوط، قطعات کار توسط نوار نقاله حمل می شوند.