Kapitola X. Technologický postup výroby nábytku v podniku

Výroba nábytku v podnicích se týká sériové a hromadné výroby. Individuální výroba zahrnuje pouze výrobu vzorků nábytku a speciální zakázky v experimentálních dílnách.

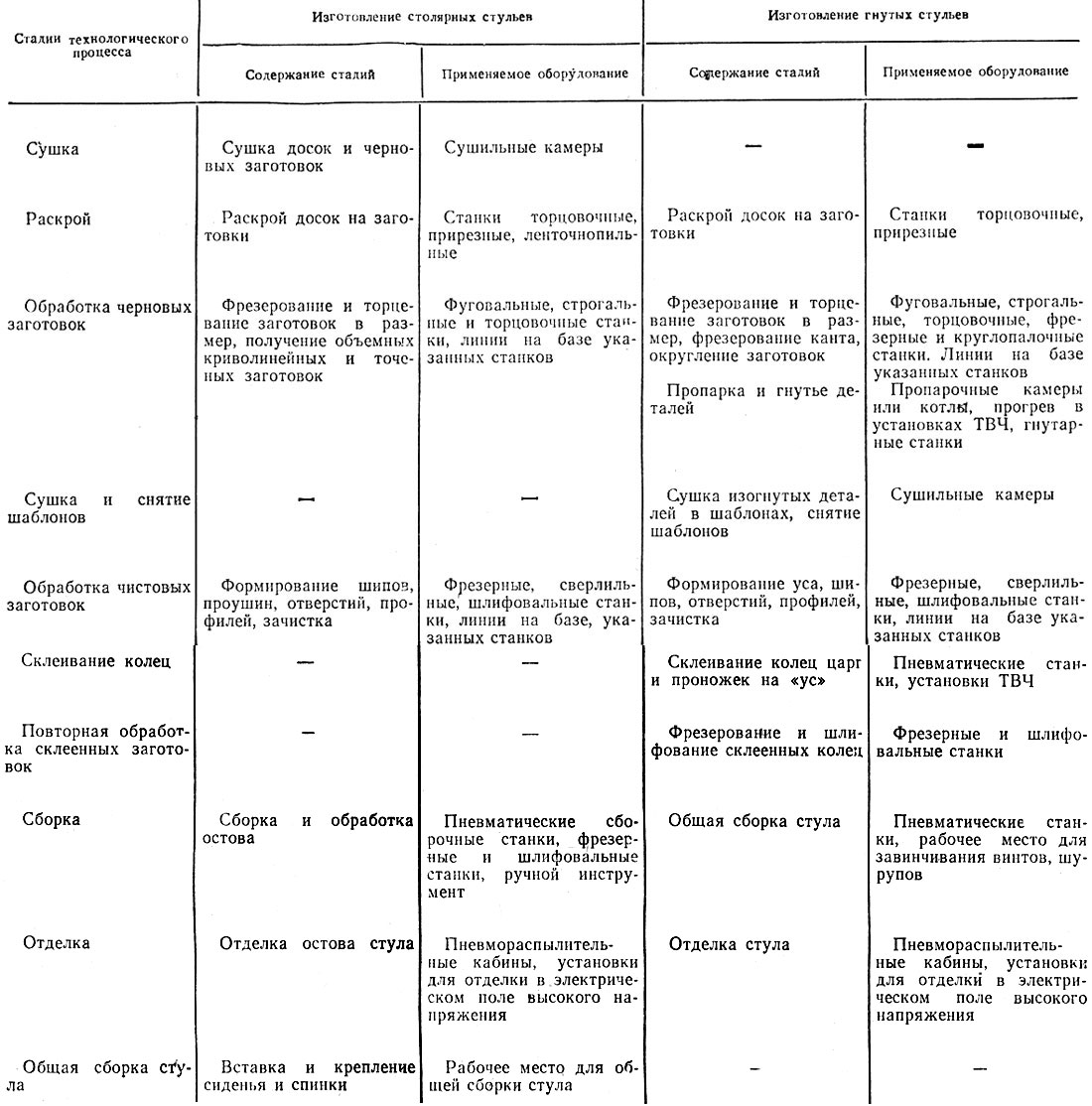

Technologické postupy výroby nábytku různých provedení (skříň, bar) mají značné rozdíly. Skříňový nábytek (skříně) se vyrábí v podnicích s úplným cyklem zpracování materiálů a dokončovacích a montážních závodů. Barový nábytek (tesařské a ohýbané židle) se vyrábí převážně v podnicích s celým cyklem zpracování materiálu. Struktura technologických postupů výroby skříňového a dřevěného nábytku je uvedena v tabulce. 28 a 29.

Proces výroby nábytku v podnicích s úplným cyklem zpracování materiálu začíná sušením nebo řezáním.

Tyto podniky dostávají několik hrubých nábytkových přířezů nebo desek pro výrobu nábytku. Několik hrubých nábytkových polotovarů se nejprve vysuší a poté rozřeže na jednotlivé hrubé polotovary požadovaných velikostí. Desky se zpravidla nejprve nařežou na několik hrubých nábytkových přířezů, poté se přířezy vysuší a nařežou na jednotlivé hrubé přířezy požadovaných velikostí.

Sušení desek před řezáním je méně ekonomické než sušení více kusů. Při řezání surových desek se odpad vyhazuje a k sušení se dodává pouze více kusů, čímž se zmenšuje objem materiálu určeného k sušení. Přířezy navíc schnou rychleji než desky.

Sušení více obrobků je v mnoha případech účelnější než sušení jednotlivých obrobků. Jednotlivé kusy schnou rychleji než více kusů. Vzhledem k malé velikosti jednotlivých kusů používaných v nábytkových konstrukcích však skládání kusů za účelem sušení vyžaduje hodně práce.

Účelem sušení dřeva je zvýšit pevnost dřevěných výrobků, chránit výrobky před hnilobou, snížit tvarovatelnost dřevěných dílů, zlepšit podmínky zpracování a snížit hmotnost výrobku.

Nábytkářské závody využívají atmosférické a komorové sušení obrobků.

Atmosférické sušení dřeva se provádí v podmínkách atmosférického vzduchu, bez vytápění. Při atmosférickém sušení nelze dosáhnout vlhkosti dřeva potřebné pro nábytek, proto toto sušení nemá samostatný význam, ale používá se pouze v kombinaci s komorovým sušením.

Komorové sušení je hlavní metodou sušení dřevěných polotovarů. Komorové sušení dřeva se provádí vzduchem (sušicí prostředek) při zvýšených teplotách v sušících komorách. Komorové sušení umožňuje získat suché obrobky požadované kvality a libovolné konečné vlhkosti. Před sušením v komoře se obrobky obvykle podrobují atmosférickému sušení v otevřených skladech nebo pod přístřešky.

Hlavním faktorem určujícím kvalitu sušení v komoře je správná volba režimu sušení, tedy rozvrh teploty a vlhkosti vzduchu během procesu sušení. Režimy sušení se volí v závislosti na typu sušicí komory, druhu, tloušťce a vlhkosti sušeného materiálu.

Materiály pro výrobu nábytku se suší v nízkoteplotních (do 100°C) a vysokoteplotních dávkových komorách. Při sušení materiálů ve vysokoteplotních komorách se používají režimy nuceného sušení se zvýšenou teplotou a rychlostí cirkulace sušícího prostředku.

Závažnost režimu sušení závisí na hornině a tloušťce materiálu. Čím měkčí režim, tím nižší je teplota sušícího prostředku. Hodnota počáteční vlhkosti dřeva určuje odpovídající teplotu a vlhkost sušícího prostředku a dobu jejich působení.

Továrny na nábytek používají standardní režimy sušení vyvinuté pro periodické parní komory.

Kvalita sušení nábytkových přířezů by měla zajistit následné mechanické opracování přířezů a montáž dílů dle 13.-11. kvalifikace (GOST 6449-76). Tyto požadavky splňuje kategorie kvality sušení II. Přípustná odchylka konečné vlhkosti při průměrné konečné vlhkosti 6% je ±2,0%, 8% - ±2,5%, 10% - ±3,0%.

Přípustný rozdíl vlhkosti v tloušťce materiálu o tloušťce 13-22 mm je 2%, 23-40 mm - 3%, 41-60 mm - 3,5%, 61-90 mm -4%.

Aby po vysušení měly obrobky stanovené rozměry, nastaví se přídavky na smrštění podél šířky a tloušťky obrobků. Číselně se přídavek na smrštění rovná rozdílu mezi velikostí mokrého obrobku a velikostí suchého obrobku.

Hlavním konstrukčním materiálem pro výrobu skříňového nábytku jsou dřevotřískové desky a dřevovláknité desky. Díly vyrobené z měkkého a tvrdého dřeva mají omezené použití. Skříňový nábytek má převážně prefabrikovaný design, se stále větším množstvím prostoru, který zabírá generální montáž výrobků u zákazníka. Při výrobě skříňového nábytku zaujímá v technologickém procesu významné místo opláštění, konečná úprava a montáž (zejména instalace dekoru).

Hlavním konstrukčním materiálem truhlářských a ohýbaných židlí je tvrdé a cenné listnaté dřevo. V tomto ohledu v technologickém procesu výroby barového nábytku zaujímá velké místo sušení, zpracování přířezů a konečná úprava.

Dokončovací a montážní podniky pro výrobu nábytku dostávají lemované a leštěné přířezy z desek a dřeva z továren na nábytkové díly. Technologický postup výroby nábytku v dokončovacím a montážním závodě zahrnuje: vytváření otvorů a profilů; konečné broušení; dokončovací práce; montáž montážních celků včetně instalace dekoru. Významné místo zaujímají vychystávací operace při montáži a balení do plastové fólie, kartonu nebo jiného materiálu.

V závislosti na stupni připravenosti polotovarů přicházejících do dokončovacího a montážního závodu se může měnit obsah a sled etap technologického procesu.

Nábytkářské podniky s celým cyklem zpracování materiálu mají sušící, řezací, obráběcí stroje, lepicí a lemovací, dokončovací a montážní dílny. Nábytek je balen ve speciálních odděleních nebo skladech.

Dokončovací a montážní nábytkářské podniky mají strojírny (opětovné obrábění), dokončovací a montážní dílny. Tyto podniky mají také oddělení nebo sklady pro montáž výrobků před montáží a hotových výrobků.

Rozdělení do dílen je však přibližné. V závislosti na provedení vyráběných výrobků, použitém zařízení a stupni připravenosti dodávaných polotovarů do dokončovacích a montážních provozů je možné spojit více dílen do jedné.

Pro přepravu obrobků uvnitř dílny se nyní stále více používají válečkové sekční bez pohonu stacionární a mobilní válečkové dopravníky.

Stacionární válečkové dopravníky se skládají ze sekcí, které mohou být volně stojící nebo ukotvené k podlaze. Délka sekcí se může lišit v závislosti na účelu sekcí a oblasti, na které jsou instalovány. Mobilní válečkové dopravníky se pohybují na kolečkách po kolejích. Jejich výška nad úrovní podlahy by měla být rovna výšce stacionárních válečkových dopravníků.

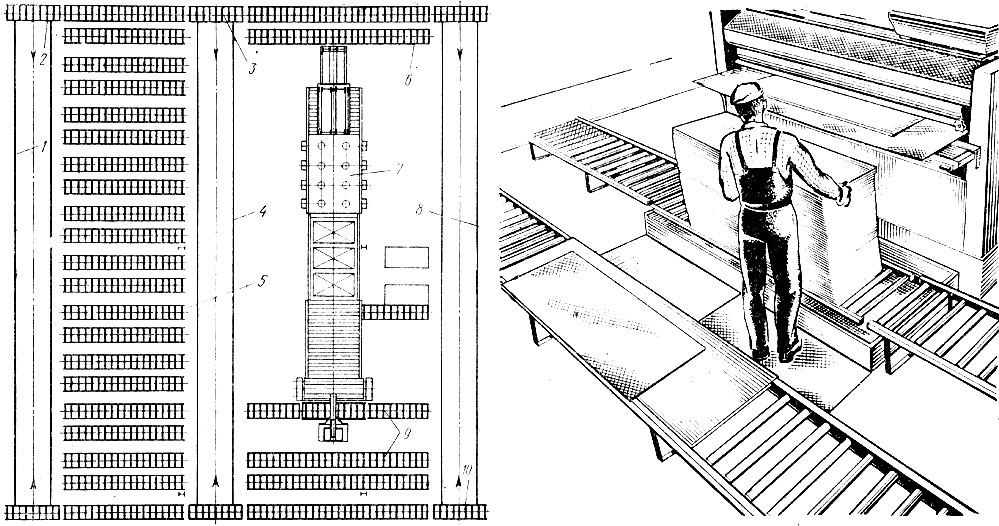

Na Obr. 154 ukazuje celkový pohled a půdorys oblasti pro obkladové desky založené na jednopodlažním hydraulickém lisu. Areál je vybaven stacionárními a mobilními válečkovými dopravníky. Obrobky se přepravují pomocí válečkových dopravníků následovně.

Stohy obrobků s pohyblivým válečkovým dopravníkem 10 jsou dopravovány po 8 kolejnicích a ručně přemisťovány na stacionární válečkové dopravníky 9, umístěné v blízkosti nanášecího stroje vykládací linky 7. Po dýhování na lince jsou obrobky přemístěny na stacionární válečkové dopravníky 6 a odtud transportován pohyblivým válečkovým dopravníkem 3 po kolejnicích 4 na stacionární válečkové dopravníky 5 umístěné v přidržovací oblasti vyložených desek. Po vytvrzení jsou vyložené desky přesunuty na mobilní válečkový dopravník 2 a po kolejích 1 dopravovány na stacionární válečkové dopravníky sousední oblasti (neznázorněné na plánu) k dalšímu zpracování atd.

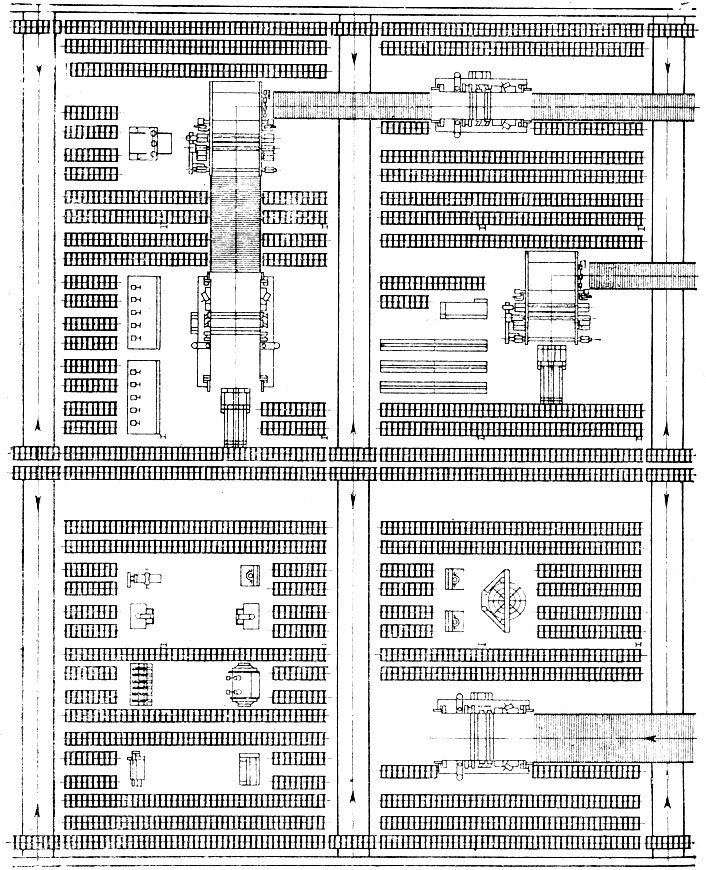

Použití válečkových dopravníků v podnicích jako dopravních prostředků umožňuje přepravu obrobků do jakékoli části dílny bez jejich odstranění z dopravníku. K tomu jsou mezi zpracovatelské linky a stroje instalovány stacionární válečkové dopravníky a v určité vzdálenosti od sebe jsou položeny kolejnice pro mobilní válečkové dopravníky. Tam, kde se kolejové tratě protínají se zpracovatelskými linkami, je linka vyrobena dostatečně vysoko, aby umožnila přepravu mobilních válečkových dopravníků pod linkou. Na Obr. 155 znázorňuje schéma uspořádání části dílenského areálu vybaveného válečkovými dopravníky umístěnými mezi výrobními linkami a stroji.

V podnicích, kde nejsou válečkové dopravníky, se obrobky přepravují uvnitř dílny pomocí bezkolejových vozíků na kolech vybavených pryžovými pneumatikami a elektrických vozidel.

Při zpracování na linkách jsou obrobky dopravovány dopravníky.