Глава X. Технологичен процес на производство на мебели в предприятието

Производството на мебели в предприятията се отнася до серийно и масово производство. Индивидуалното производство включва само изработка на мебели по мостри и специални поръчки в експериментални работилници.

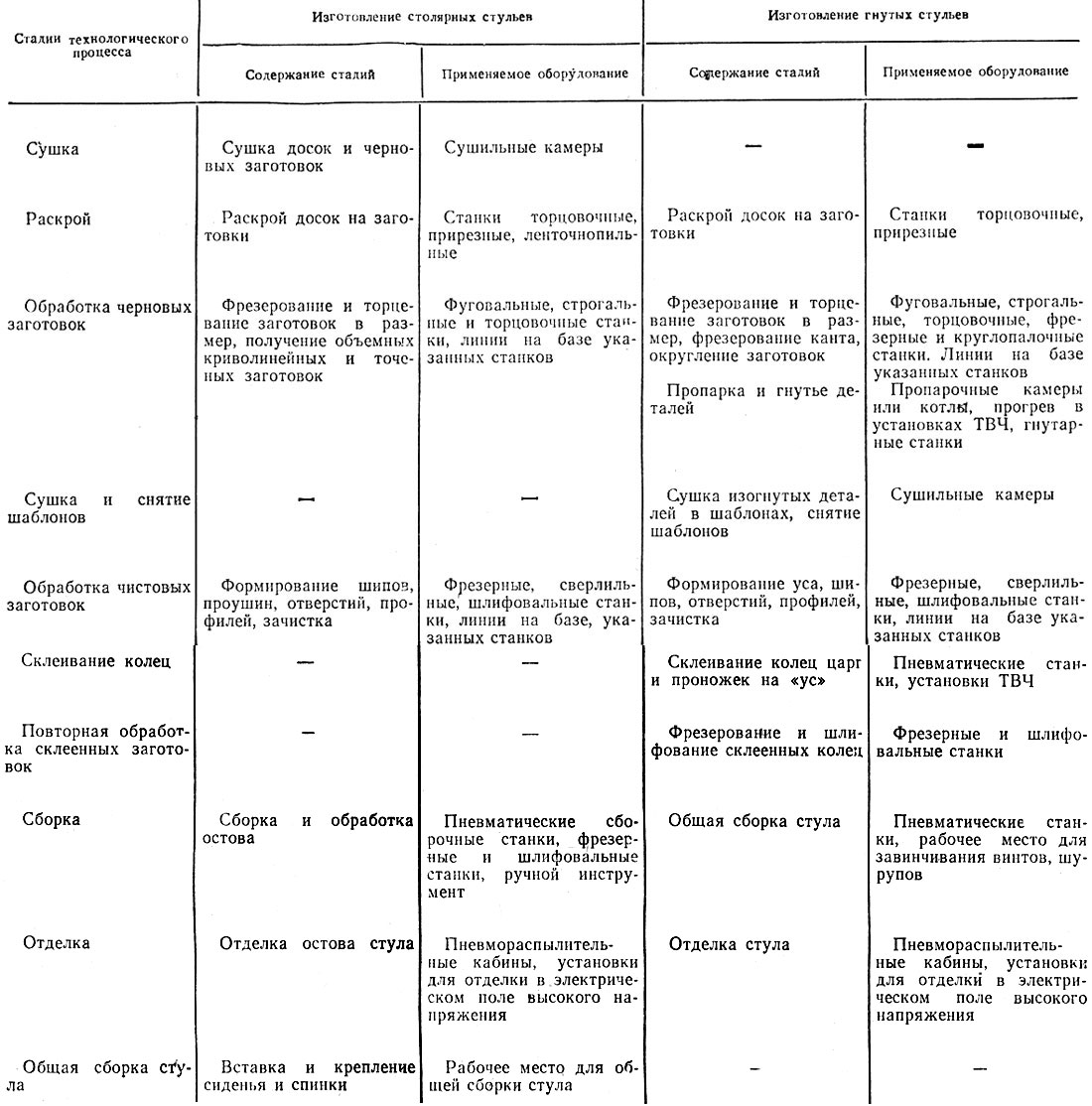

Технологичните процеси за производство на мебели с различни дизайни (шкаф, бар) имат значителни разлики. Корпусните мебели (шкафове) се произвеждат в предприятия с пълен цикъл на обработка на материали и довършителни и монтажни предприятия. Мебелите за барове (дърводелски и огънати столове) се произвеждат предимно в предприятия с пълен цикъл на обработка на материалите. Структурата на технологичните процеси за производство на корпусни и дървени мебели е дадена в табл. 28 и 29.

Процесът на производство на мебели в предприятия с пълен цикъл на обработка на материали започва със сушене или рязане.

Тези предприятия получават множество груби мебелни заготовки или плоскости за производство на мебели. Няколко груби заготовки за мебели първо се изсушават и след това се нарязват на единични груби заготовки с необходимите размери. Дъските, като правило, първо се нарязват на множество груби заготовки за мебели, след това заготовките се изсушават и се нарязват на единични груби заготовки с необходимите размери.

Сушенето на дъски преди рязане е по-малко икономично от сушенето на няколко парчета. При рязане на сурови плоскости отпадъците се изхвърлят и се подават само няколко парчета за сушене, в резултат на което обемът на материала за сушене се намалява. В допълнение, заготовките изсъхват по-бързо от дъските.

Сушенето на множество детайли в много случаи е по-целесъобразно от сушенето на единични детайли. Единичните парчета изсъхват по-бързо от множеството парчета. Въпреки това, поради малкия размер на единичните части, използвани в мебелните конструкции, подреждането на частите за сушене изисква много труд.

Целта на сушенето на дървесина е да се увеличи здравината на дървените продукти, да се предпазят продуктите от гниене, да се намали оформяемостта на дървените части, да се подобрят условията на обработка и да се намали теглото на продукта.

Мебелните фабрики използват атмосферно и камерно сушене на детайлите.

Атмосферното сушене на дървесина се извършва при условия на атмосферен въздух, без отопление. При атмосферно сушене не може да се постигне необходимата влажност на дървесината за мебели, поради което това сушене няма самостоятелно значение, а се използва само в комбинация с камерно сушене.

Камерното сушене е основният метод за сушене на дървени заготовки. Камерното сушене на дървесина се извършва с въздух (сушилен агент) при повишени температури в сушилни камери. Камерното сушене ви позволява да получите сухи детайли с необходимото качество и всяко крайно съдържание на влага. Преди камерно сушене детайлите обикновено се подлагат на атмосферно сушене в открити складове или под навеси.

Основният фактор, определящ качеството на камерното сушене, е правилният избор на режим на сушене, т.е. графикът на температурата и влажността на въздуха по време на процеса на сушене. Режимите на сушене се избират в зависимост от вида на сушилната камера, породата, дебелината и влажността на материала, който се суши.

Материалите за производство на мебели се сушат в нискотемпературни (до 100°C) и високотемпературни периодични камери. При сушене на материали във високотемпературни камери се използват принудителни режими на сушене с повишена температура и скорост на циркулация на сушилния агент.

Тежестта на режима на сушене зависи от скалата и дебелината на материала. Колкото по-мек е режимът, толкова по-ниска е температурата на сушилния агент. Стойността на първоначалното съдържание на влага в дървесината определя съответната температура и влажност на сушилния агент и времето на тяхното излагане.

Мебелните фабрики използват стандартни режими на сушене, разработени за периодични парни камери.

Качеството на сушене на мебелните заготовки трябва да осигури последваща механична обработка на заготовките и сглобяване на части съгласно 13-11-та квалификация (GOST 6449-76). На тези изисквания отговаря II категория за качество на сушене. Допустимото отклонение на крайната влажност при средна крайна влажност 6% е ±2,0%, 8% - ±2,5%, 10% - ±3,0%.

Допустимата разлика във влажността по дебелината на материала с дебелина 13-22 mm е 2%, 23-40 mm - 3%, 41-60 mm - 3,5%, 61-90 mm -4%.

Така че след изсушаване детайлите да имат зададените размери, по ширината и дебелината на детайлите се определят допуски за свиване. Числено допустимото свиване е равно на разликата между размера на мокрия детайл и размера на сухия детайл.

Основните конструктивни материали за производството на корпусни мебели са ПДЧ и фазер. Частите, направени от иглолистна и твърда дървесина, имат ограничена употреба. Корпусните мебели имат предимно сглобяем дизайн, като все повече пространство се заема от общото сглобяване на продуктите на мястото на потребителя. При производството на корпусни мебели, облицовката, довършителните работи и монтажът (особено монтажът на декор) заемат значително място в технологичния процес.

Основният конструктивен материал на дърводелските и огънатите столове е твърда и ценна широколистна дървесина. В тази връзка, в технологичния процес на производство на бар мебели, сушенето, обработката на заготовките и довършителните работи заемат голямо място.

Довършителните и монтажни предприятия за производство на мебели получават облицовани и полирани заготовки от плочи и дърво от фабрики за мебелни части. Технологичният процес на производство на мебели в завод за довършителни и монтажни работи включва: формиране на отвори и профили; окончателно смилане; довършителни работи; монтаж на монтажни единици, включително монтаж на декор. Значително място заемат операциите по подбиране по време на монтаж и опаковане в пластмасово фолио, картон или друг материал.

В зависимост от степента на готовност на полуфабрикатите, пристигащи в завода за довършителни и монтажни работи, съдържанието и последователността на етапите на технологичния процес могат да се променят.

Мебелните предприятия с пълен цикъл на обработка на материалите имат цехове за сушене, рязане, металорежещи машини, лепене и облицовка, довършителни и монтажни цехове. Мебелите се опаковат в специални отдели или складове.

Предприятията за довършителни и монтажни мебели разполагат с цехове за машини (повторна обработка), довършителни и монтажни цехове. Такива предприятия също имат отдели или складове за сглобяване на продукти преди сглобяване и готови продукти.

Въпреки това разделенията, дадени на цехове, са приблизителни. В зависимост от дизайна на произвежданите продукти, използваното оборудване и степента на готовност на полуготовите продукти, доставяни на довършителни и монтажни предприятия, е възможно да се комбинират няколко цеха в един.

За транспортиране на детайли вътре в цеха все повече се използват ролкови секционни незадвижващи стационарни и мобилни ролкови транспортьори.

Стационарните ролкови транспортьори се състоят от секции, които могат да бъдат свободно стоящи или закотвени към пода. Дължината на секциите може да варира в зависимост от предназначението на секциите и площта, върху която се монтират. Мобилните ролкови транспортьори се движат на колела по релси. Тяхната височина над нивото на пода трябва да бъде равна на височината на стационарните ролкови транспортьори.

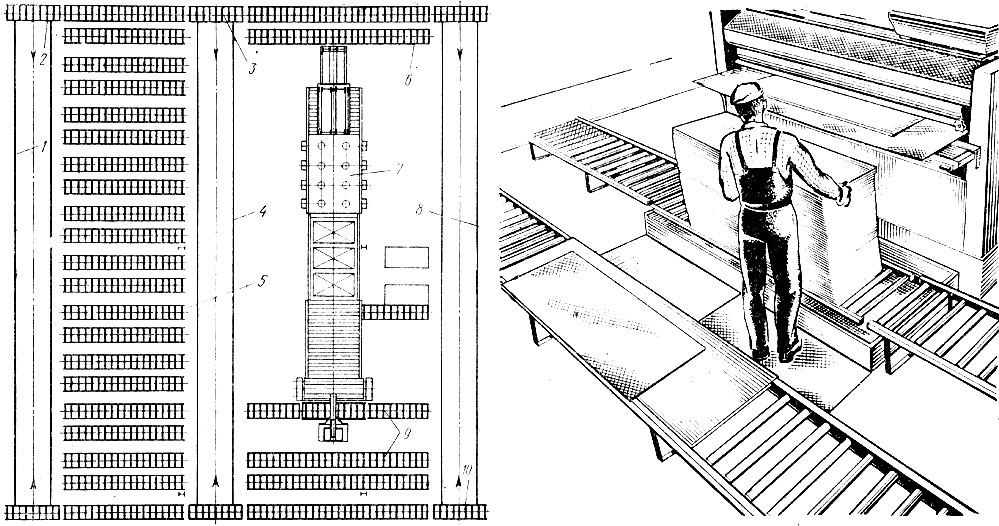

На фиг. 154 показва общ изглед и план на зоната за облицовъчни плочи на базата на едноетажна хидравлична преса. Обектът е оборудван със стационарни и мобилни ролкови транспортьори. Заготовките се транспортират с помощта на ролкови транспортьори, както следва.

Купчините заготовки с подвижен ролков конвейер 10 се транспортират по 8 релси и ръчно се преместват към стационарни ролкови конвейери 9, разположени близо до машината за нанасяне на лепило на линията за облицовка 7. След фурниране на линията, заготовките се прехвърлят към стационарни ролкови конвейери 6 и оттам транспортирани от подвижен ролков конвейер 3 по релси 4 върху стационарни ролкови конвейери 5, разположени в зоната за задържане на облицованите плочи. След втвърдяване облицованите плочи се преместват в подвижен ролков конвейер 2 и се транспортират по релси 1 до стационарните ролкови конвейери на съседната зона (не са показани на плана) за по-нататъшна обработка и т.н.

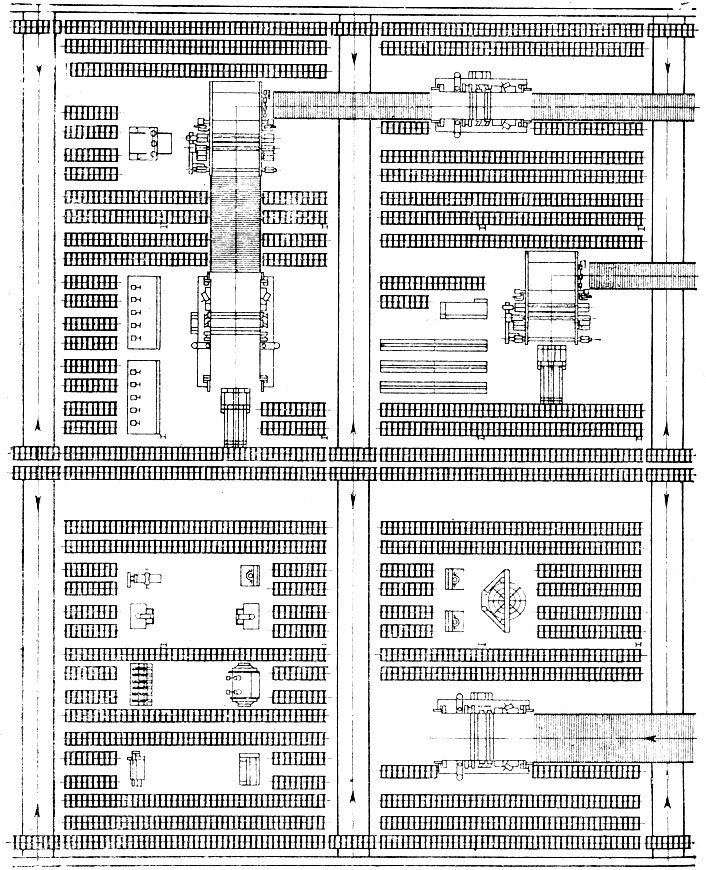

Използването на ролкови транспортьори като транспортно средство в предприятията позволява транспортирането на детайлите до всяка част на цеха, без да ги изваждате от конвейера. За тази цел стационарните ролкови транспортьори се монтират между технологичните линии и машините, а релсите за мобилните ролкови транспортьори се полагат на определено разстояние една от друга. Там, където релсите се пресичат с линиите за обработка, линията е направена достатъчно висока, за да позволи транспортирането на мобилни ролкови транспортьори под линията. На фиг. 155 показва схема на разположение на част от зоната на работилницата, оборудвана с ролкови транспортьори, разположени между производствените линии и машините.

В предприятия, където няма ролкови транспортьори, детайлите се транспортират вътре в работилницата с помощта на безрелсови колички на колела, оборудвани с гумени гуми и електрически превозни средства.

По време на обработката на линиите детайлите се транспортират от конвейери.