الفصل العاشر. العملية التكنولوجية لتصنيع الأثاث في المؤسسة

يشير إنتاج الأثاث في المؤسسات إلى الإنتاج التسلسلي والضخم. يشمل الإنتاج الفردي فقط إنتاج عينات الأثاث والطلبات الخاصة في ورش العمل التجريبية.

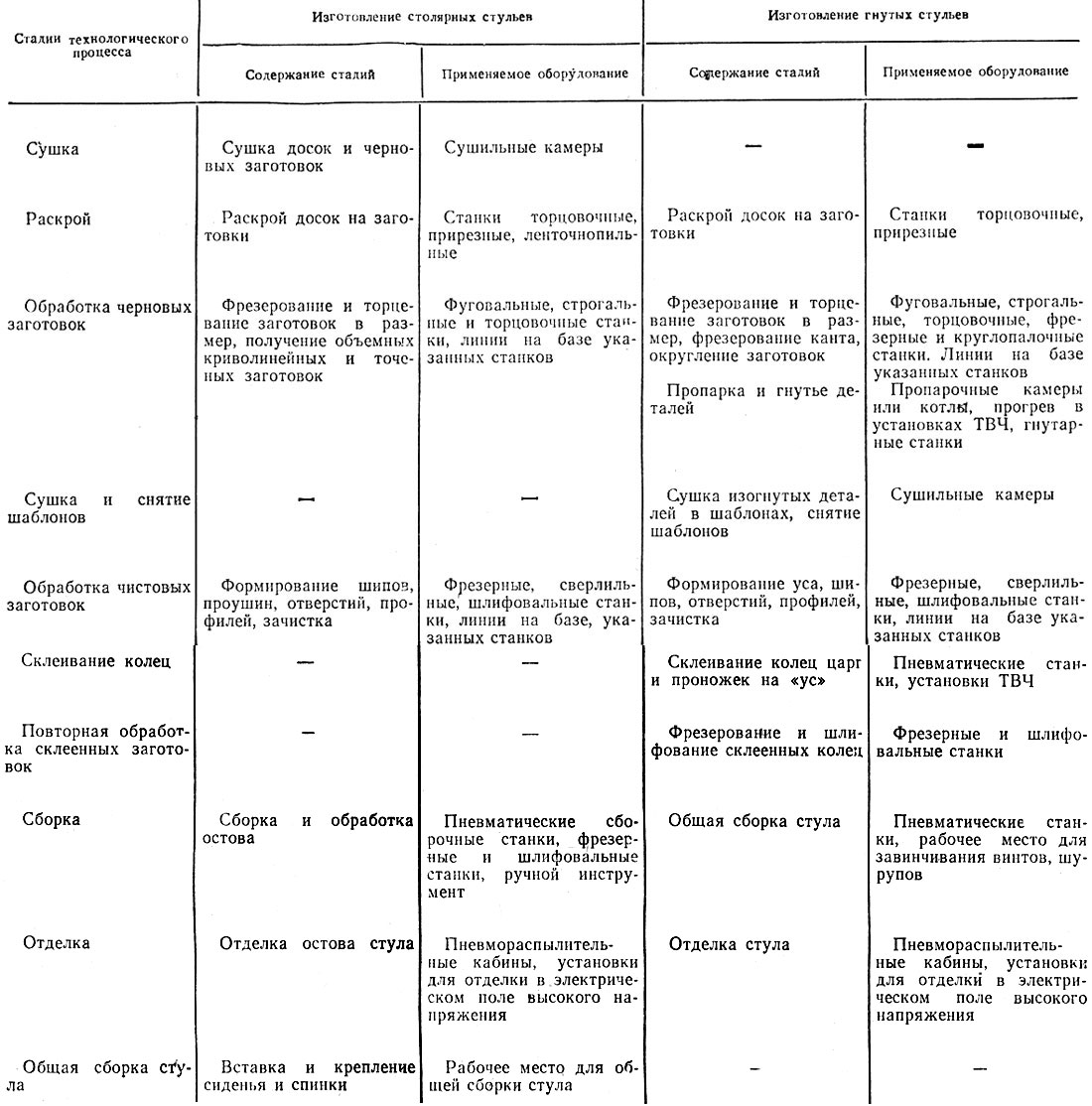

العمليات التكنولوجية لتصنيع الأثاث بمختلف التصميمات (الخزانة والبار) لها اختلافات كبيرة. يتم تصنيع أثاث الخزانات (الخزائن) في مؤسسات ذات دورة كاملة من مصانع معالجة المواد والتشطيب والتجميع. يتم تصنيع أثاث البار (النجارة والكراسي المنحنية) بشكل أساسي في المؤسسات ذات الدورة الكاملة لمعالجة المواد. ويرد في الجدول هيكل العمليات التكنولوجية لتصنيع الخزانات والأثاث الخشبي. 28 و 29.

تبدأ عملية تصنيع الأثاث في المؤسسات ذات الدورة الكاملة لمعالجة المواد بالتجفيف أو القطع.

تتلقى هذه الشركات العديد من قطع الأثاث الخام أو الألواح لإنتاج الأثاث. يتم أولاً تجفيف قطع الأثاث الخشنة المتعددة ثم تقطيعها إلى قطع خشنة مفردة بالأحجام المطلوبة. يتم تقطيع الألواح، كقاعدة عامة، أولاً إلى عدة قطع أثاث خشنة، ثم يتم تجفيف الفراغات وتقطيعها إلى قطع خشنة مفردة بالأحجام المطلوبة.

يعد تجفيف الألواح قبل القطع أقل اقتصادا من تجفيف قطع متعددة. عند قطع الألواح الخام، يتم التخلص من النفايات، ويتم توفير قطع متعددة فقط للتجفيف، ونتيجة لذلك يتم تقليل حجم المواد المراد تجفيفها. بالإضافة إلى ذلك، تجف الفراغات بشكل أسرع من الألواح.

يعد تجفيف قطع العمل المتعددة في كثير من الحالات أكثر ملاءمة من تجفيف قطع العمل المفردة. تجف القطع المفردة بشكل أسرع من القطع المتعددة. ومع ذلك، نظرًا لصغر حجم القطع المفردة المستخدمة في هياكل الأثاث، فإن تكديس القطع للتجفيف يتطلب الكثير من العمل.

الغرض من تجفيف الخشب هو زيادة قوة المنتجات الخشبية، وحماية المنتجات من التعفن، وتقليل قابلية تشكيل الأجزاء الخشبية، وتحسين ظروف المعالجة، وتقليل وزن المنتج.

تستخدم مصانع الأثاث التجفيف الجوي والغرفة لقطع العمل.

يتم التجفيف الجوي للخشب في ظروف جوية جوية دون تسخين. مع التجفيف الجوي، لا يمكن تحقيق محتوى الرطوبة للخشب المطلوب للأثاث، وبالتالي فإن هذا التجفيف ليس له أهمية مستقلة، ولكنه يستخدم فقط مع تجفيف الغرفة.

تجفيف الغرفة هو الطريقة الرئيسية لتجفيف الفراغات الخشبية. يتم تجفيف الخشب بالهواء (عامل التجفيف) عند درجات حرارة مرتفعة في غرف التجفيف. يتيح لك تجفيف الغرفة الحصول على قطع عمل جافة بالجودة المطلوبة وأي محتوى رطوبة نهائي. قبل تجفيف الغرفة، عادة ما تخضع قطع العمل للتجفيف الجوي في المستودعات المفتوحة أو تحت الحظائر.

العامل الرئيسي الذي يحدد جودة تجفيف الغرفة هو الاختيار الصحيح لوضع التجفيف، أي جدول درجة الحرارة ورطوبة الهواء أثناء عملية التجفيف. يتم تحديد أوضاع التجفيف اعتمادًا على نوع غرفة التجفيف ونوع وسمك ورطوبة المادة التي يتم تجفيفها.

يتم تجفيف المواد المستخدمة في صناعة الأثاث في درجات حرارة منخفضة (تصل إلى 100 درجة مئوية) وغرف دفعية ذات درجة حرارة عالية. عند تجفيف المواد في غرف ذات درجة حرارة عالية، يتم استخدام أوضاع التجفيف القسري مع زيادة درجة الحرارة ومعدل دوران عامل التجفيف.

تعتمد شدة نظام التجفيف على الصخر وسمك المادة. كلما كان الوضع أكثر ليونة، انخفضت درجة حرارة عامل التجفيف. تحدد قيمة محتوى الرطوبة الأولي للخشب درجة الحرارة والرطوبة المقابلة لعامل التجفيف ووقت تعرضهما.

تستخدم مصانع الأثاث أوضاع تجفيف قياسية تم تطويرها لغرف البخار الدورية.

يجب أن تضمن جودة تجفيف فراغات الأثاث المعالجة الميكانيكية اللاحقة للفراغات وتجميع الأجزاء وفقًا للمؤهلات من الثالث عشر إلى الحادي عشر (GOST 6449-76). يتم استيفاء هذه المتطلبات من خلال فئة جودة التجفيف II. الانحراف المسموح به للرطوبة النهائية بمتوسط رطوبة نهائية 6% هو ±2.0%، 8% - ±2.5%، 10% - ±3.0%.

الفرق المسموح به في الرطوبة عبر سمك المادة بسمك 13-22 مم هو 2٪، 23-40 مم - 3٪، 41-60 مم - 3.5٪، 61-90 مم -4٪.

بحيث بعد تجفيف قطع العمل بالأبعاد المحددة، يتم تحديد بدلات الانكماش على طول عرض وسمك قطع العمل. عدديا، بدل الانكماش يساوي الفرق بين حجم قطعة العمل الرطبة وحجم قطعة العمل الجافة.

المواد الهيكلية الرئيسية لصناعة أثاث الخزانات هي الألواح الخشبية والألواح الليفية. الأجزاء المصنوعة من الخشب اللين والخشب الصلب لها استخدام محدود. يتميز أثاث الخزانات بشكل أساسي بتصميم مسبق الصنع، مع زيادة المساحة التي تشغلها الجمعية العامة للمنتجات في موقع المستهلك. في إنتاج أثاث الخزانات، تحتل الكسوة والتشطيب والتجميع (خاصة تركيب الديكور) مكانًا مهمًا في العملية التكنولوجية.

المادة الهيكلية الرئيسية للنجارة والكراسي المنحنية هي الخشب المتساقط الصلب والثمين. في هذا الصدد، في العملية التكنولوجية لتصنيع أثاث البار، يحتل التجفيف ومعالجة الفراغات والتشطيب مكانا كبيرا.

تحصل شركات التشطيب والتجميع لصناعة الأثاث على فراغات مبطنة ومصقولة من الألواح والخشب من مصانع قطع الأثاث. تشمل العملية التكنولوجية لتصنيع الأثاث في مصنع التشطيب والتجميع ما يلي: تشكيل الثقوب والتشكيلات الجانبية؛ الطحن النهائي التشطيب؛ تجميع وحدات التجميع بما في ذلك تركيب الديكور. يتم احتلال مكان مهم من خلال عمليات الانتقاء أثناء التجميع والتعبئة في الأفلام البلاستيكية أو الورق المقوى أو أي مواد أخرى.

اعتمادًا على درجة جاهزية المنتجات شبه المصنعة التي تصل إلى مصنع التشطيب والتجميع، قد يتغير محتوى وتسلسل مراحل العملية التكنولوجية.

تمتلك شركات الأثاث التي لديها دورة كاملة من معالجة المواد متاجر للتجفيف والقطع والأدوات الآلية واللصق والبطانة والتشطيب والتجميع. يتم تعبئة الأثاث في أقسام أو مستودعات خاصة.

تمتلك شركات تشطيب وتجميع الأثاث ورشة ماكينات (إعادة تصنيع) ومحلات تشطيب وتجميع. تمتلك هذه المؤسسات أيضًا أقسامًا أو مستودعات لتجميع المنتجات قبل التجميع والمنتجات النهائية.

ومع ذلك، فإن التقسيمات المقدمة إلى ورش العمل تقريبية. اعتمادًا على تصميم المنتجات المصنعة، والمعدات المستخدمة، ودرجة جاهزية المنتجات شبه المصنعة الموردة لمصانع التشطيب والتجميع، من الممكن الجمع بين عدة ورش عمل في ورشة واحدة.

لنقل قطع العمل داخل ورشة العمل، يتم الآن بشكل متزايد استخدام الناقلات الأسطوانية المقطعية الثابتة وغير المتحركة.

تتكون الناقلات الأسطوانية الثابتة من أقسام يمكن أن تكون قائمة بذاتها أو مثبتة على الأرض. قد يختلف طول المقاطع حسب الغرض من المقاطع والمنطقة التي تم تركيبها عليها. تتحرك الناقلات الدوارة المتنقلة على عجلات على القضبان. يجب أن يكون ارتفاعها فوق مستوى الأرض مساوياً لارتفاع الناقلات الأسطوانية الثابتة.

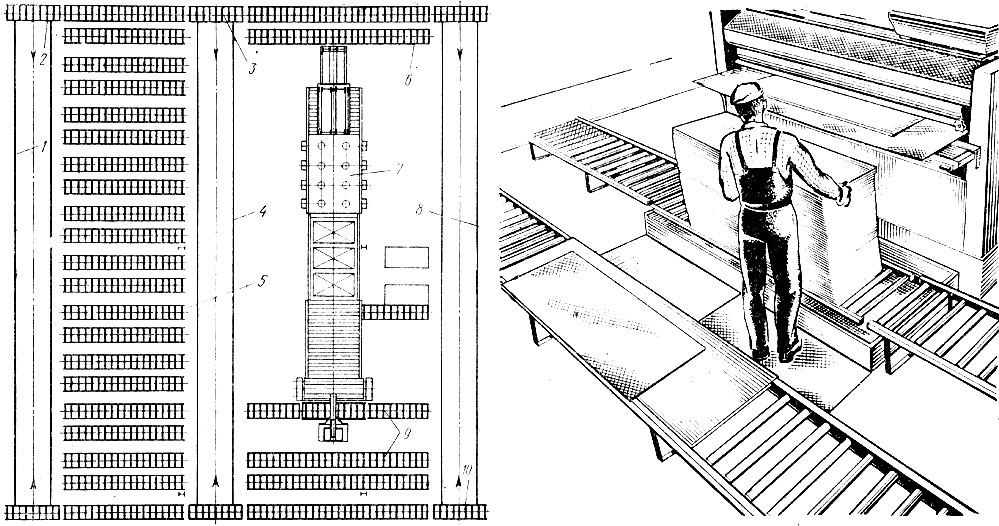

في التين. يوضح الشكل 154 منظرًا عامًا ومخططًا لمنطقة ألواح الكسوة بناءً على المكبس الهيدروليكي المكون من طابق واحد. الموقع مجهز بالناقلات الدوارة الثابتة والمتحركة. يتم نقل قطع العمل باستخدام الناقلات الدوارة على النحو التالي.

يتم نقل أكوام قطع العمل مع ناقل أسطواني متحرك 10 على طول 8 قضبان ويتم نقلها يدويًا إلى ناقلات أسطوانية ثابتة 9، الموجودة بالقرب من آلة وضع الغراء لخط البطانة 7. بعد تلبيس القشرة على الخط، يتم نقل قطع العمل إلى ناقلات أسطوانية ثابتة 6 ومن هناك يتم نقلها بواسطة ناقل أسطواني متحرك 3 على طول القضبان 4 إلى ناقلات أسطوانية ثابتة 5 تقع في منطقة الإمساك بالألواح المبطنة. بعد المعالجة، يتم نقل الألواح المبطنة إلى ناقل أسطواني متحرك 2 ويتم نقلها على طول القضبان 1 إلى الناقلات الأسطوانية الثابتة للمنطقة المجاورة (غير موضحة في المخطط) لمزيد من المعالجة، وما إلى ذلك.

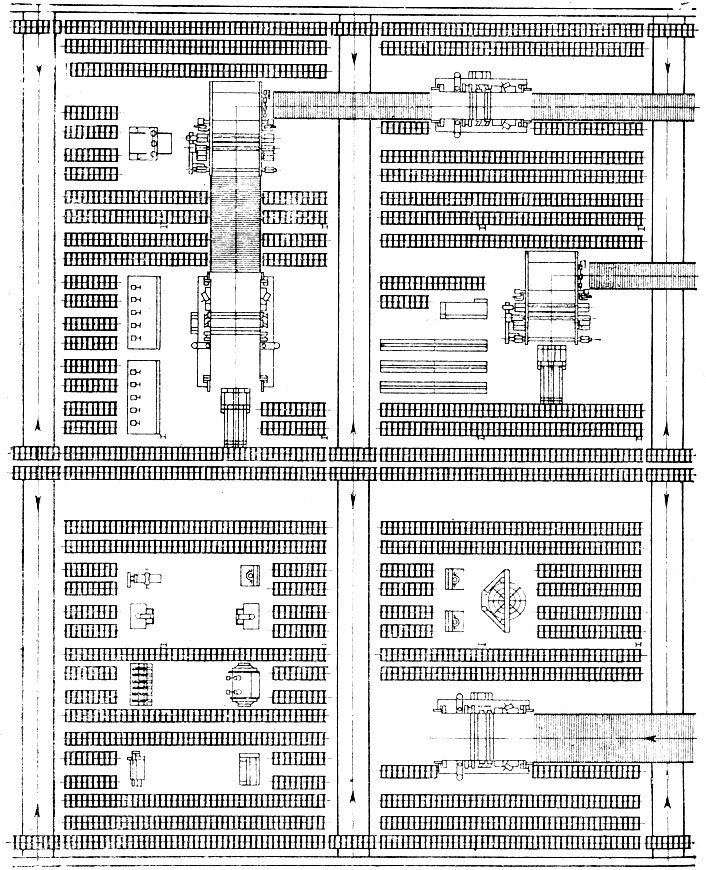

يسمح استخدام الناقلات الدوارة كوسيلة نقل في المؤسسات بنقل قطع العمل إلى أي جزء من ورشة العمل دون إزالتها من الناقل. للقيام بذلك، يتم تركيب ناقلات أسطوانية ثابتة بين خطوط المعالجة والآلات، ويتم وضع مسارات السكك الحديدية للناقلات الأسطوانية المتنقلة على مسافة معينة من بعضها البعض. عندما تتقاطع مسارات السكك الحديدية مع خطوط المعالجة، يكون الخط مرتفعًا بما يكفي للسماح بنقل الناقلات الدوارة المتنقلة أسفل الخط. في التين. يُظهر 155 رسمًا تخطيطيًا لجزء من منطقة الورشة المجهزة بالناقلات الدوارة الموجودة بين خطوط الإنتاج والآلات.

في المؤسسات التي لا توجد بها ناقلات أسطوانية، يتم نقل قطع العمل داخل ورشة العمل باستخدام عربات غير مطروقة على عجلات مزودة بإطارات مطاطية ومركبات كهربائية.

أثناء المعالجة على الخطوط، يتم نقل قطع العمل بواسطة الناقلات.